O projeto de peças automotivas fundidas em liga de zinco leva em consideração considerações de leveza?

19-11-2025O papel das considerações leves em peças automotivas fundidas sob pressão de liga de zinco

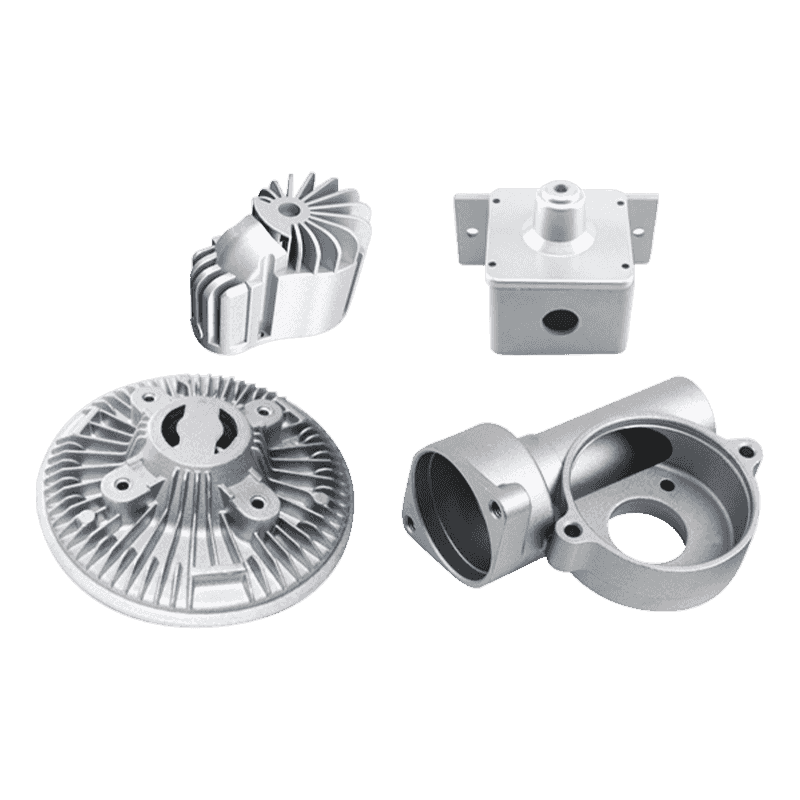

O design leve tornou-se uma direção importante no desenvolvimento de componentes automotivos, e peças fundidas sob pressão de liga de zinco não são exceção. À medida que os fabricantes de veículos buscam maneiras de reduzir a massa total, mantendo a estabilidade e a funcionalidade, as ligas de zinco oferecem um equilíbrio entre resistência, conformabilidade e precisão dimensional. Seu projeto incorpora cada vez mais estratégias de redução de peso que se alinham com objetivos mais amplos da indústria, como maior eficiência de combustível, redução de emissões e melhor desempenho estrutural. A integração de princípios de leveza durante os estágios iniciais do projeto ajuda os fabricantes a criar componentes com desempenho eficaz, sem uso desnecessário de material.

Características materiais de ligas de zinco que suportam design leve

As ligas de zinco possuem características específicas que contribuem para uma engenharia focada em peso leve. Sua densidade é superior à do alumínio, mas inferior à de algumas ligas de aço, o que permite sua aplicação em peças onde a forma compacta e a alta precisão dos detalhes são priorizadas. A capacidade de produzir estruturas de paredes finas por meio de fundição sob pressão significa que os projetistas podem reduzir a massa sem comprometer a integridade estrutural. As ligas de zinco também apresentam boa resistência ao impacto e desempenho ao desgaste, o que permite que componentes automotivos críticos sejam otimizados em tamanho. Além disso, a capacidade de formar geometrias complexas através da fundição sob pressão reduz a necessidade de seções maiores ou mais espessas, tradicionalmente usadas para reforço.

Integração de estratégias leves em engenharia de design

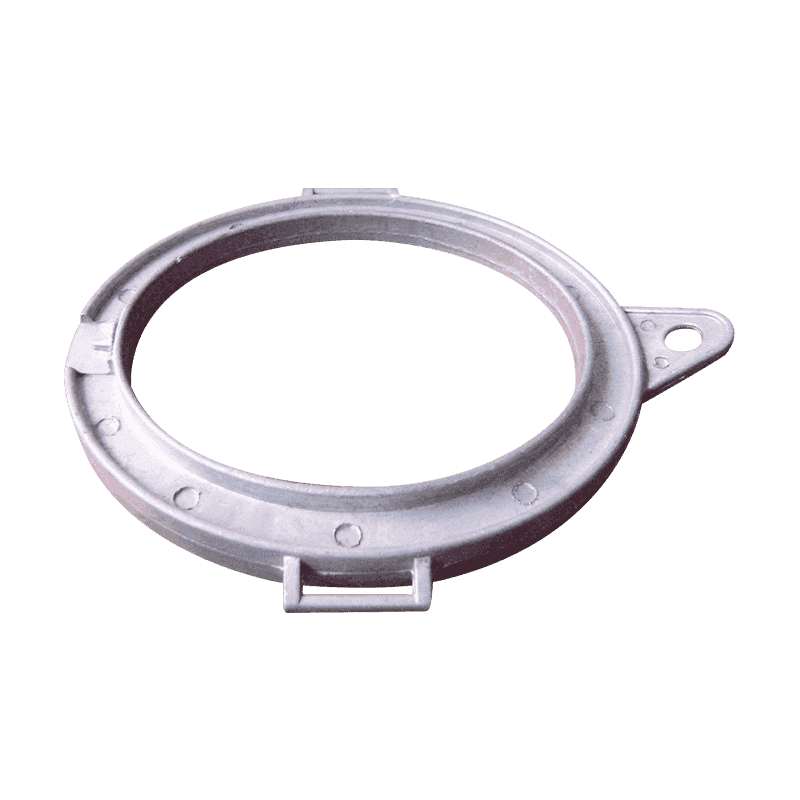

As equipes de design integram princípios leves, garantindo que o material seja distribuído de forma inteligente em todo o componente. As ferramentas de simulação estrutural ajudam a analisar caminhos de carga, identificar regiões de baixa tensão e refinar a geometria do componente para reduzir a massa. Estruturas de nervuras, seções ocas e layouts otimizados para topologia são estratégias comumente usadas. As capacidades de fundição sob pressão da liga de zinco suportam esses métodos de projeto porque permitem que os projetistas criem formas internas detalhadas ou seções finas em um único ciclo de moldagem. Essas abordagens ajudam a reduzir espessuras desnecessárias, ao mesmo tempo que mantêm a confiabilidade da peça durante o uso automotivo de longo prazo.

Estratégias comuns de design leve para componentes automotivos de liga de zinco

Abaixo está uma tabela que resume as abordagens típicas usadas durante o processo de otimização leve.

| Estratégia de Design | Descrição |

|---|---|

| Fundição de paredes finas | Redução da espessura da seção por meio de fluxo de fusão controlado e projeto de ferramentas. |

| Otimização de topologia | Remoção de materiais de baixa tensão, mantendo o desempenho estrutural. |

| Reforço de Costela | Adicionar nervuras em áreas selecionadas em vez de aumentar a espessura geral da parede. |

| Formas ocas ou semi-ocas | Usando cavidades internas para reduzir a massa preservando a rigidez. |

| Consolidação de peças | Projetar componentes multifuncionais para reduzir o número de peças separadas. |

Impacto do design leve na eficiência de combustível e nas emissões

A redução da massa dos componentes automotivos contribui para melhorar o uso de combustível e reduzir as emissões. Como os motores requerem menos energia para movimentar um veículo mais leve, a eficiência operacional aumenta. Embora as ligas de zinco não sejam o material mais leve disponível, a sua capacidade de formar formas compactas e otimizadas permite-lhes substituir peças de aço mais pesadas. Quando integrados em vários conjuntos, como componentes de portas, suportes, caixas e estruturas de suporte internas, essas reduções de massa se acumulam. Isso ajuda os fabricantes de veículos a atender padrões ambientais e expectativas de desempenho cada vez mais rigorosos, sem reprojetar em grande escala a arquitetura do veículo.

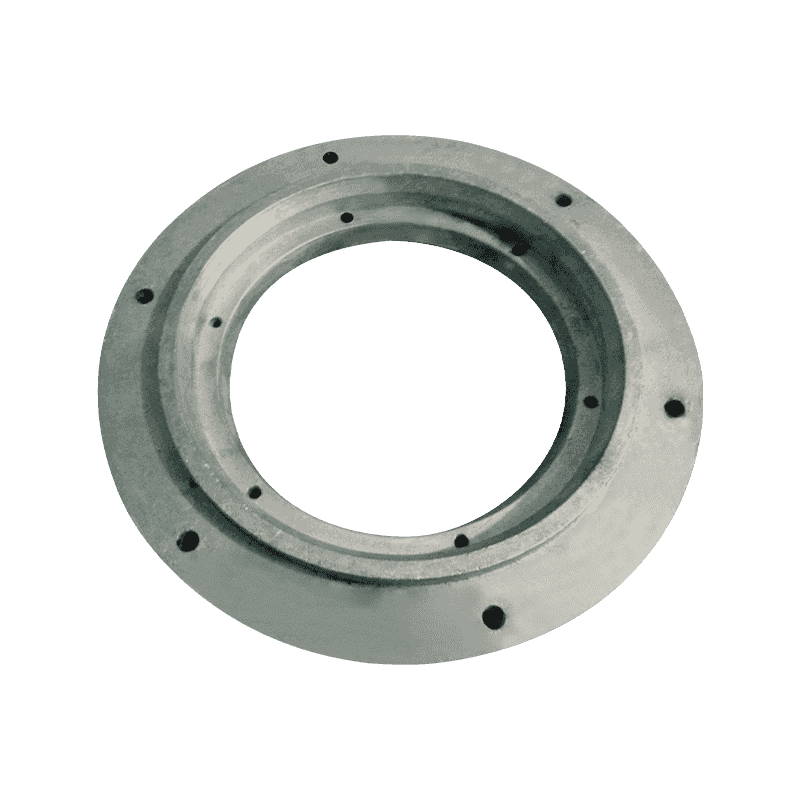

A importância da precisão dimensional no apoio a metas leves

A fundição sob pressão de liga de zinco fornece precisão dimensional rigorosa, o que beneficia a engenharia leve porque permite o uso de tolerâncias menores e reduz a necessidade de reforço adicional. Quando as peças mantêm uma uniformidade estrutural consistente, paredes mais finas podem ser implementadas com segurança. Essa precisão também reduz processos de usinagem secundários, o que apoia o objetivo de minimizar o desperdício de material. As aplicações automotivas geralmente exigem alta precisão de ajuste entre componentes interconectados, e a precisão da fundição da liga de zinco garante que projetos leves não comprometam o alinhamento ou a qualidade da montagem.

Considerações de desempenho mecânico em componentes de massa reduzida

Embora o design leve seja importante, o desempenho mecânico continua a ser uma prioridade. As peças de liga de zinco devem manter resistência, estabilidade e resistência à fadiga suficientes. Os projetistas costumam usar simulações computacionais para verificar se a geometria de massa reduzida pode suportar tensões operacionais como vibração, impacto e variação térmica. As ligas de zinco apresentam desempenho mecânico consistente devido à sua microestrutura uniforme e solidificação controlada na fundição sob pressão. Esta confiabilidade suporta o uso de geometrias leves sem aumentar o risco de falha no longo prazo. Os engenheiros devem equilibrar a redução de massa com durabilidade e segurança, garantindo que nenhuma delas seja comprometida.

Propriedades mecânicas relevantes para projetos leves de liga de zinco

A tabela abaixo apresenta considerações comuns de desempenho mecânico ao avaliar a viabilidade de peso leve.

| Propriedade | Relevância do projeto |

|---|---|

| Resistência à tração | Garante que a peça possa suportar forças de tração mesmo com espessura reduzida. |

| Força de rendimento | Determina a resistência à deformação permanente sob carga estática. |

| Desempenho de fadiga | Importante para peças expostas a ciclos repetidos de tensão. |

| Resistência ao Impacto | Suporta durabilidade durante choques mecânicos repentinos. |

| Resistência ao desgaste | Garante longevidade de superfícies em contato com componentes móveis. |

O papel do projeto de ferramentas na obtenção de estruturas leves

O projeto de ferramentas desempenha um papel importante na produção de componentes de liga de zinco finos e leves. O controle adequado da temperatura do molde permite um fluxo estável do material, o que ajuda a preencher cavidades estreitas ou detalhadas. As ferramentas devem acomodar recursos como nervuras, canais ocos ou formas segmentadas sem causar defeitos como fechamentos a frio ou enchimento incompleto. O design da ventilação e dos canais também influencia a qualidade das seções de paredes finas. Como as ligas de zinco solidificam rapidamente, as ferramentas devem ser projetadas para otimizar os caminhos do fluxo e evitar a solidificação prematura em zonas críticas. Ferramentas de alta qualidade garantem que projetos leves possam ser fabricados em escala.

Considerações sobre gerenciamento térmico em componentes leves de zinco

A expansão térmica e a dissipação de calor devem ser consideradas ao projetar peças leves de liga de zinco. Mudanças na temperatura durante a operação do veículo podem influenciar a estabilidade dimensional, principalmente em estruturas de paredes finas. Os projetistas avaliam a distribuição da carga térmica dentro da peça e consideram suportes estruturais adicionais onde possa ocorrer concentração de calor. Como as ligas de zinco conduzem o calor de forma mais eficaz do que alguns outros materiais, elas podem ser moldadas para facilitar a dissipação controlada. Esta característica suporta a integração de estruturas leves, mantendo a confiabilidade operacional em vários ambientes automotivos.

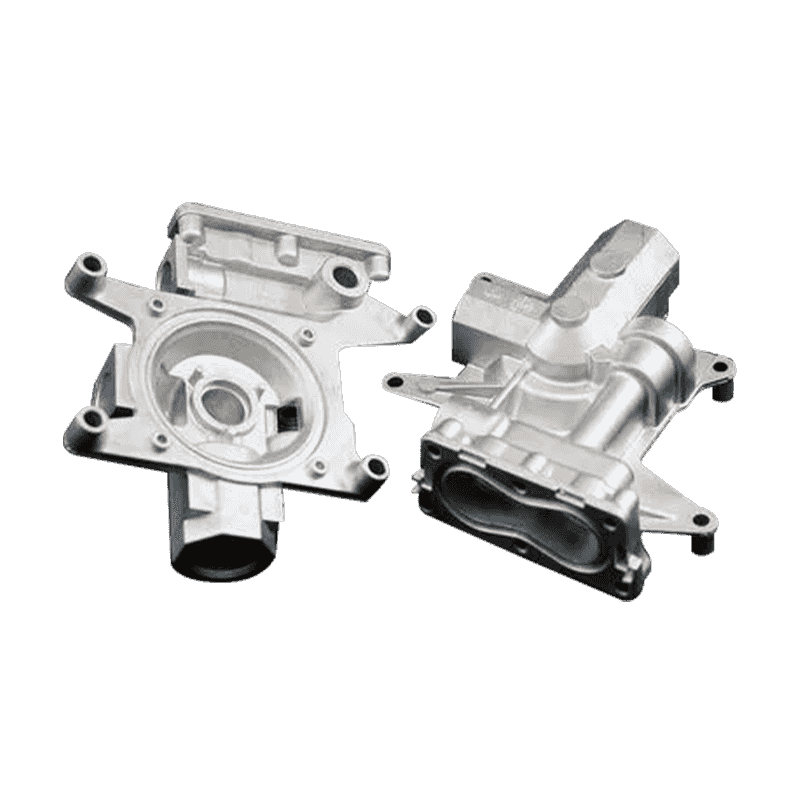

Consolidação de peças como método de redução de peso

A consolidação de peças permite que vários componentes sejam formados em uma única peça fundida. Ao integrar funções que anteriormente estavam distribuídas por várias peças, o peso total do veículo pode ser reduzido. As peças consolidadas eliminam acessórios de fixação, como parafusos ou suportes, o que diminui ainda mais a massa. A precisão da fundição da liga de zinco ajuda a garantir que formas multifuncionais complexas possam ser formadas com precisão. Esta abordagem também simplifica a montagem, melhora a eficiência da manutenção e reduz o número de pontos de união que poderiam introduzir concentrações de tensão. A consolidação se alinha aos princípios de leveza, otimizando o uso de materiais nas montagens.

Eficiência de fabricação e redução de desperdício de materiais em design leve

A fundição sob pressão de liga de zinco reduz o desperdício de material usando uma fabricação com formato quase final, o que é útil para uma produção com foco em peso leve. Quando as peças são projetadas com mínimo excesso de material, são necessárias menos etapas de usinagem, conservando material e energia. Os fabricantes podem otimizar ainda mais os sistemas de passagem e reciclar o excesso de liga de zinco. Isto apoia processos de produção sustentáveis e está alinhado com os esforços da indústria para reduzir o impacto ambiental. O uso eficiente de materiais ajuda a reforçar o objetivo de projetar componentes mais leves sem consumo desnecessário de recursos.

Avaliando o desempenho leve por meio de testes e validação

Os testes garantem que os componentes automotivos leves de liga de zinco atendam aos padrões de durabilidade e segurança. Os métodos de validação incluem testes de tração, análise de impacto, avaliações de fadiga e avaliações de ciclos térmicos. Os engenheiros observam padrões de deformação, respostas de tensão e comportamento de propagação de fissuras para determinar se o projeto de massa reduzida funciona adequadamente em condições de serviço. Inspeções dimensionais são realizadas para confirmar se as peças fundidas atendem às especificações CAD e se as seções finas não deformam durante o resfriamento. A combinação de testes físicos e simulação cria uma estrutura de verificação confiável.

Colaboração de projeto entre especialistas em materiais e engenheiros automotivos

O desenvolvimento eficaz de peso leve depende da cooperação entre várias equipes de engenharia. Os especialistas em materiais fornecem informações sobre o desempenho da liga de zinco, enquanto os engenheiros estruturais interpretam os requisitos de carga. Os engenheiros de produção avaliam se recursos de paredes finas ou detalhados podem ser moldados de forma consistente na produção. A colaboração precoce reduz a probabilidade de expectativas de design irrealistas e garante que as estratégias de redução de peso se alinhem com as capacidades práticas de fabricação. Esse trabalho em equipe fortalece a integração de metas de peso leve nos ciclos de desenvolvimento automotivo e leva a componentes que são eficientes e confiáveis.

Tendências futuras em componentes automotivos leves de liga de zinco

Os avanços futuros se concentram na melhoria das formulações de ligas de zinco, no aprimoramento da precisão do processamento de fundição sob pressão e no desenvolvimento de ferramentas de simulação mais avançadas para redução de massa. As melhorias na liga podem oferecer maior resistência ou melhor estabilidade térmica, permitindo paredes mais finas sem sacrificar o desempenho. A automação na fundição sob pressão ajudará a alcançar qualidade consistente em geometrias leves, enquanto a integração da usinagem multieixos pode refinar a precisão do pós-processamento. À medida que os fabricantes automotivos continuam reduzindo a massa dos veículos para atender às regulamentações ambientais, as peças fundidas sob pressão de liga de zinco provavelmente desempenharão um papel cada vez mais importante devido à sua adaptabilidade e precisão.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.