A fundição sob pressão de zinco é adequada para a produção de peças com formatos complexos?

22-01-2026Introdução à fundição sob pressão de zinco

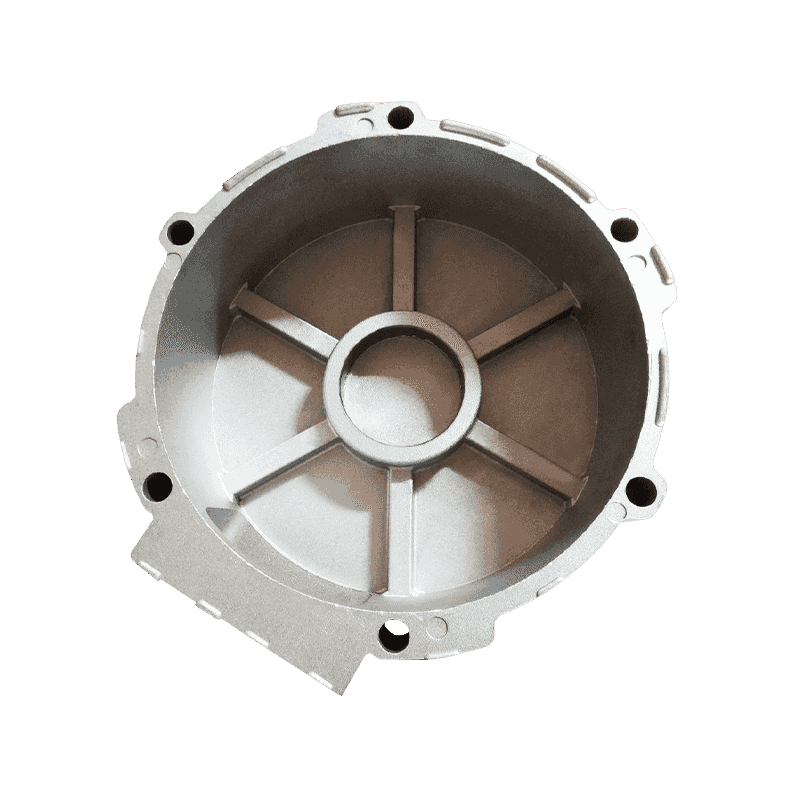

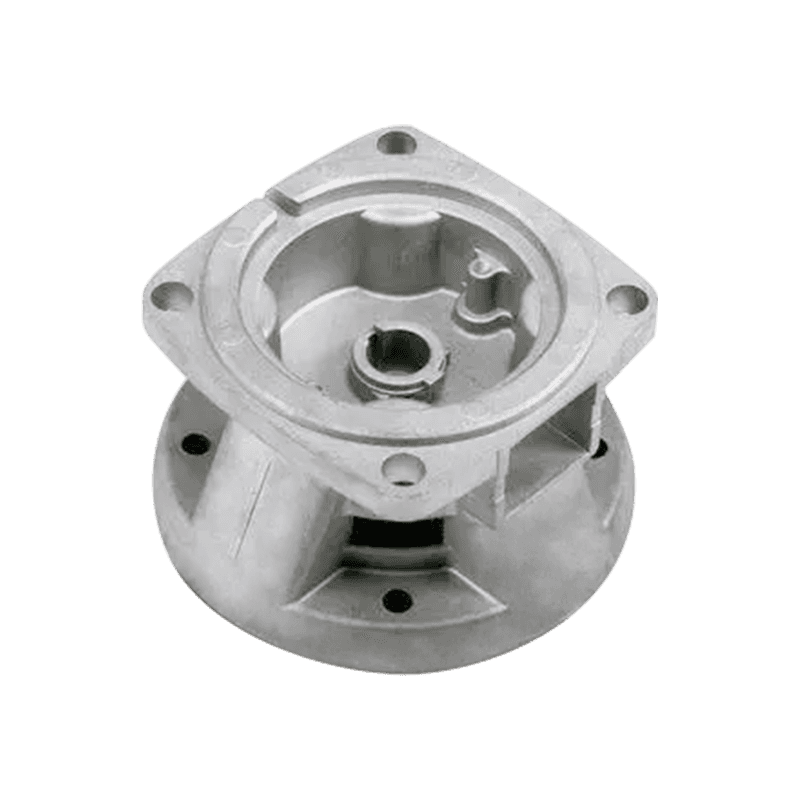

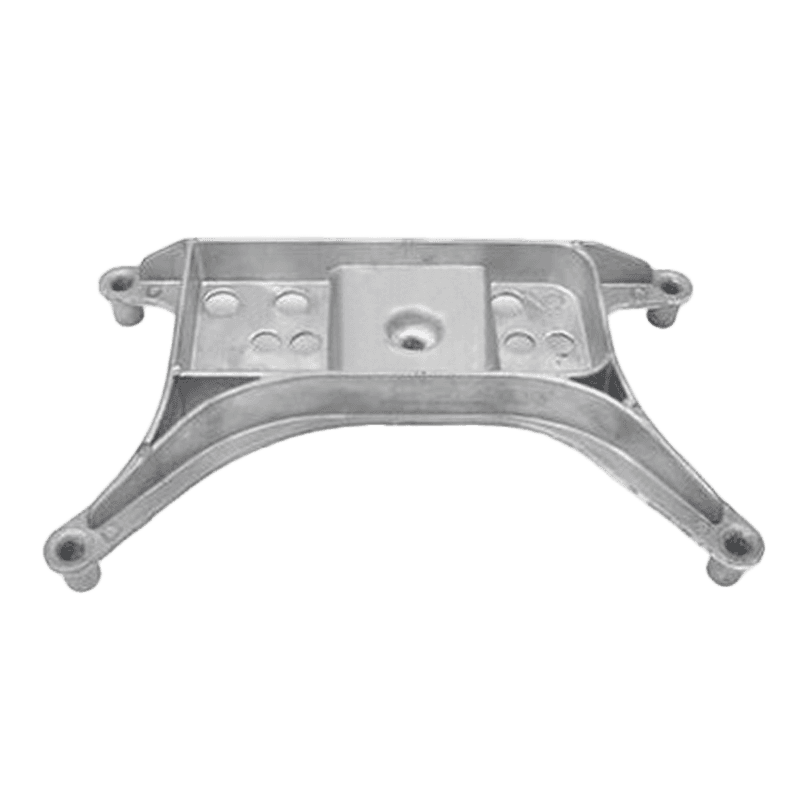

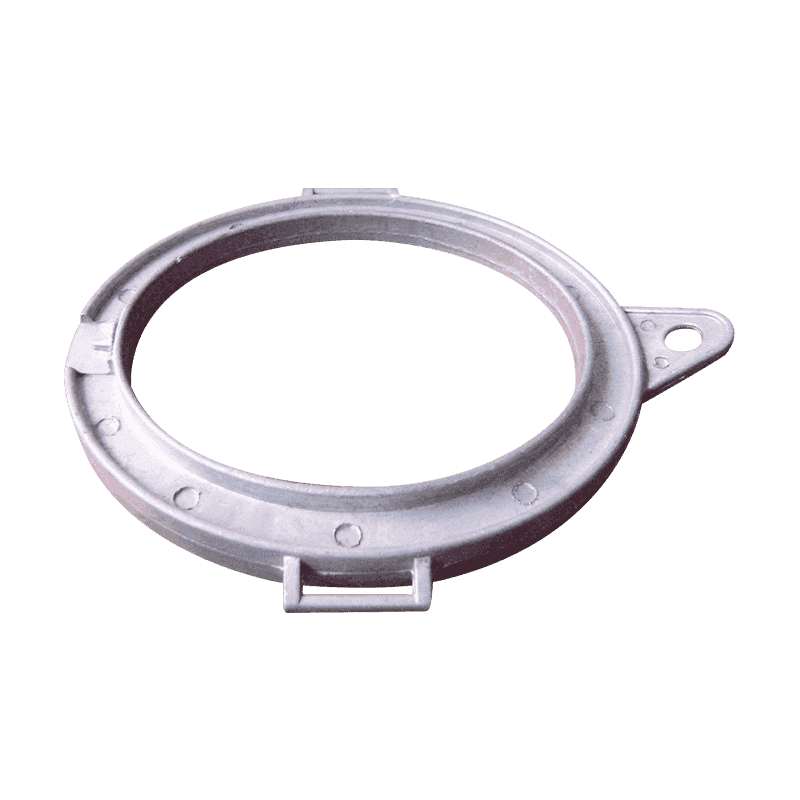

A fundição sob pressão de zinco é um processo de fabricação amplamente utilizado para a produção de peças que exigem alta precisão, formas complexas e resistência. Envolve forçar a liga de zinco fundido em um molde sob alta pressão para criar peças detalhadas e consistentes. A fundição sob pressão de zinco é frequentemente escolhida para aplicações em vários setores, incluindo automotivo, eletrônico e bens de consumo, devido à sua combinação de economia, facilidade de produção e capacidade de produzir componentes com designs complexos. No entanto, a adequação da fundição de zinco para a produção de peças com formatos complexos é uma consideração importante que requer a compreensão das vantagens e limitações do processo.

Compreendendo o processo de fundição sob pressão de zinco

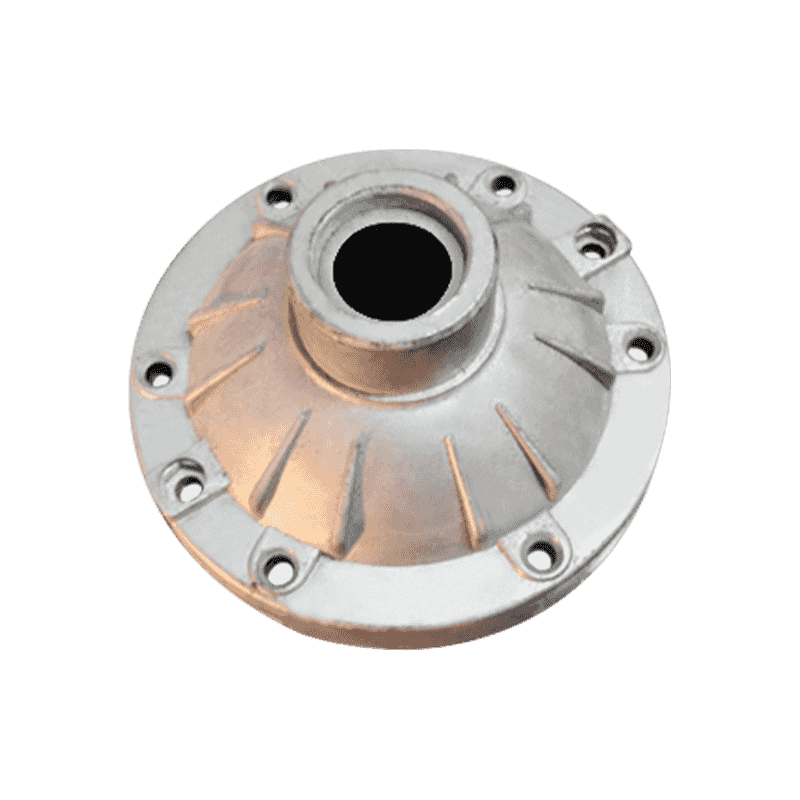

O processo de fundição sob pressão de zinco começa fundindo a liga de zinco em um forno e depois injetando-a em um molde sob alta pressão. O molde, normalmente feito de aço temperado, é cuidadosamente projetado para permitir que o metal fundido flua suavemente nas cavidades e preencha todos os detalhes do molde. Assim que o metal esfria e solidifica, o molde é aberto e a peça fundida é removida. O processo é altamente eficiente, oferecendo ciclos de produção rápidos e capacidade de produzir peças com excelente precisão dimensional e acabamento superficial.

A fundição sob pressão de zinco é particularmente vantajosa na produção de peças em grandes quantidades porque permite uma produção em alta velocidade com o mínimo de desperdício de material. O processo pode produzir peças com paredes finas, tolerâncias restritas e detalhes finos, tornando-o adequado para a criação de componentes com geometrias complexas. Além disso, as ligas de zinco utilizadas na fundição sob pressão oferecem boas propriedades mecânicas, incluindo resistência, durabilidade e resistência à corrosão, que contribuem para a qualidade das peças acabadas.

Capacidades de fundição sob pressão de zinco para formas complexas

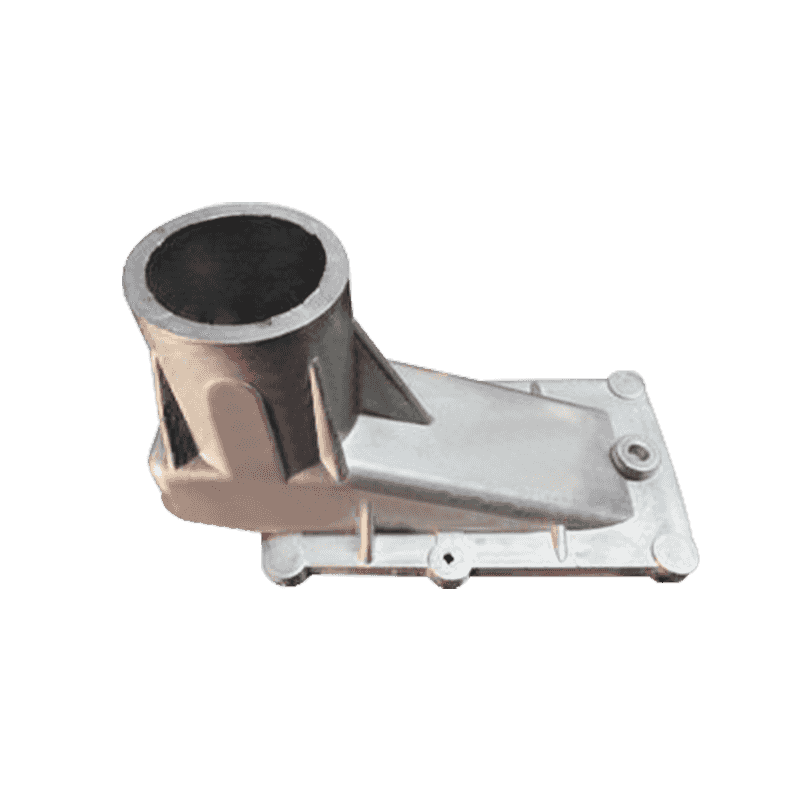

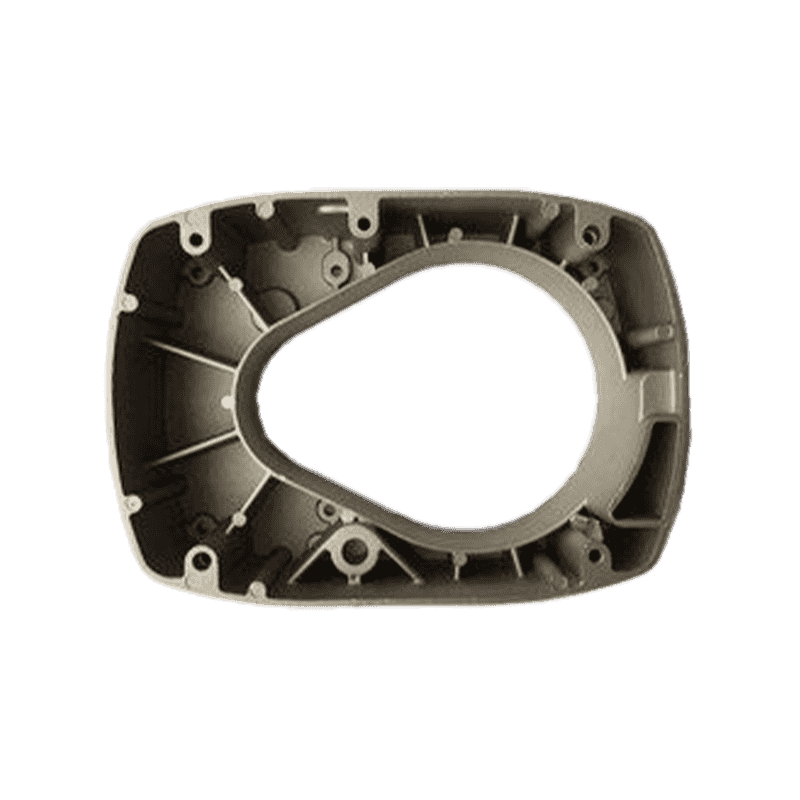

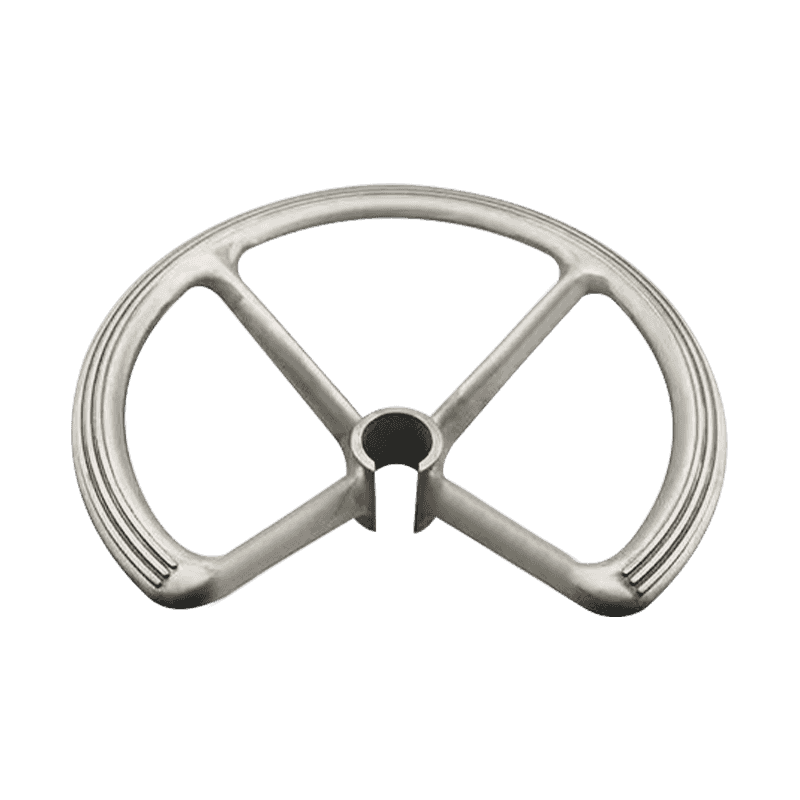

Uma das principais razões pelas quais fundição sob pressão de zinco é considerado adequado para a produção de formas complexas é a sua capacidade de replicar designs complexos com alta precisão. O processo de injeção de alta pressão garante que o zinco fundido preencha todos os detalhes do molde, mesmo para peças com características finas, como recortes, paredes finas e padrões complexos. Esse recurso permite que os projetistas criem componentes que, de outra forma, seriam difíceis de fabricar usando métodos tradicionais, como usinagem ou fundição.

Por exemplo, a fundição sob pressão de zinco pode produzir peças com características internas complexas, como canais ou cavidades, que são frequentemente necessárias em componentes automotivos ou eletrônicos. A capacidade de produzir peças com rebaixos, características que não podem ser facilmente removidas de um molde, é outra vantagem significativa do processo de fundição sob pressão de zinco. Isto é possível graças ao design do molde, que pode incluir núcleos móveis ou corrediças que permitem a criação de rebaixos sem comprometer a integridade do molde.

Além disso, a capacidade de criar peças de paredes finas é um dos pontos fortes significativos da fundição sob pressão de zinco. Peças com paredes finas podem ser produzidas com alta precisão, permitindo a produção de componentes leves e eficientes com geometrias complexas. Isto é especialmente importante em indústrias como a automotiva, onde a redução do peso das peças sem comprometer a resistência é uma prioridade.

Limitações na produção de formas complexas

Embora a fundição sob pressão de zinco seja adequada para muitas formas complexas, há certas limitações a serem consideradas ao avaliar sua adequação para a produção de peças complexas. A principal limitação é a complexidade do projeto do molde e o custo associado a ele. O molde usado na fundição sob pressão é normalmente feito de aço endurecido, cuja fabricação pode ser cara, principalmente para peças com designs complexos. O projeto do molde precisa ser cuidadosamente planejado para garantir que o metal fundido flua adequadamente em todas as partes do molde e que a peça possa ser facilmente removida após o resfriamento.

Outra consideração é a necessidade de um projeto de molde preciso para acomodar recursos como recortes ou furos. Embora a movimentação de machos e lâminas possa ajudar a alcançar esses recursos, sua inclusão pode aumentar a complexidade e o custo do molde. Além disso, quanto mais complexo o projeto do molde, mais desafiador se torna manter tolerâncias rígidas e garantir a precisão das peças acabadas. Em alguns casos, pode ser necessário adicionar etapas adicionais de pós-processamento, como usinagem ou polimento, para obter o acabamento superficial desejado ou a precisão dimensional.

Além disso, a fundição sob pressão de zinco geralmente não é adequada para peças com cavidades internas muito profundas ou altamente complexas. O fluxo de zinco fundido pode se tornar difícil de controlar ao preencher seções complexas e profundas do molde, o que pode resultar em preenchimentos incompletos ou vazios na peça. Nesses casos, métodos alternativos de fabricação, como moldagem por injeção ou fundição de plástico, podem ser mais adequados, pois podem acomodar melhor geometrias internas mais complexas.

Considerações materiais para peças complexas

O material usado na fundição sob pressão de zinco também desempenha um papel crucial na determinação se é adequado para a produção de formas complexas. Ligas de zinco, como Zamak, são comumente usadas em fundição sob pressão devido à sua excelente moldabilidade, resistência e resistência à corrosão. Essas ligas podem ser moldadas em formas complexas com alta precisão, tornando-as ideais para a produção de componentes complexos para diversas aplicações.

No entanto, as propriedades mecânicas das ligas de zinco não são tão fortes como as de outros metais, como o alumínio ou o aço. Embora as peças fundidas sob pressão de zinco sejam duráveis e resistentes à corrosão, elas podem não ser adequadas para aplicações que exigem alta resistência ou resistência a condições extremas, como altas temperaturas ou cargas mecânicas pesadas. Ao projetar peças complexas, é essencial considerar as propriedades do material para garantir que a peça acabada atenda aos requisitos de desempenho necessários. Em alguns casos, o uso de fundição sob pressão de zinco pode ser limitado pela necessidade de materiais de maior resistência, caso em que outros processos ou materiais de fundição podem ser mais apropriados.

Flexibilidade de projeto em fundição sob pressão de zinco

A fundição sob pressão de zinco oferece flexibilidade de projeto significativa, outra razão pela qual é adequada para a produção de peças com formatos complexos. O processo permite um alto grau de precisão, possibilitando a criação de peças com detalhes de superfície, texturas e recursos intrincados que seriam difíceis ou demorados de serem alcançados com outros métodos de fabricação. Os projetistas podem incorporar geometrias complexas, como nervuras, ressaltos e furos, em seus projetos sem se preocupar com aumentos significativos no tempo ou nos custos de produção.

A capacidade de produzir peças com paredes finas e tolerâncias restritas também aumenta a flexibilidade do projeto da fundição sob pressão de zinco. Peças de paredes finas podem ser produzidas sem sacrificar a resistência ou a estabilidade, tornando-as ideais para aplicações leves onde o espaço e o peso são uma preocupação. Isto é particularmente importante em indústrias como a indústria automóvel, onde a redução do peso dos componentes pode melhorar a eficiência do combustível e o desempenho geral.

Além disso, a fundição sob pressão de zinco permite a integração de vários recursos em uma única peça. Em muitos casos, peças que tradicionalmente exigiriam múltiplas etapas de fabricação ou processos de montagem podem ser criadas em uma única etapa, reduzindo os custos gerais de produção e os prazos de entrega. Essa flexibilidade de design é uma das razões pelas quais a fundição sob pressão de zinco é amplamente utilizada para a produção de peças complexas em indústrias como automotiva, eletrônica e de bens de consumo.

Pós-processamento e acabamento para peças complexas

Uma vez concluído o processo de fundição sob pressão de zinco, muitas vezes é necessário realizar operações de pós-processamento e acabamento para atingir a qualidade superficial, precisão e desempenho desejados da peça. As técnicas comuns de pós-processamento incluem usinagem, polimento, tratamentos de superfície e aplicações de revestimento. Esses processos são particularmente importantes para peças com formatos complexos, pois podem ajudar a solucionar quaisquer imperfeições ou variações na fundição que possam ter ocorrido durante o processo de fabricação.

A usinagem é comumente usada para remover qualquer excesso de material, como rebarbas ou rebarbas, da peça e para obter tolerâncias mais rígidas. Isto é particularmente importante para peças com características complexas ou detalhes finos que requerem dimensões precisas. Polimento e tratamentos de superfície, como revestimento em pó ou chapeamento, também podem ser aplicados para melhorar a aparência e a resistência à corrosão da peça. Estas operações de acabamento permitem maior flexibilidade de projeto, pois as peças podem ser customizadas para atender requisitos estéticos e funcionais.

Aplicações de fundição sob pressão de zinco para peças complexas

Apesar de suas limitações, a fundição sob pressão de zinco continua sendo uma escolha popular para a produção de peças com formatos complexos em vários setores. A indústria automotiva, por exemplo, faz uso extensivo de fundição de zinco para produzir componentes como unidades de carcaça, suportes e conectores, que exigem resistência e características de design complexas. Os fabricantes de eletrônicos também contam com a fundição de zinco para criar peças como dissipadores de calor, gabinetes e conectores elétricos, que geralmente exigem geometrias complexas e alta precisão.

Na indústria de bens de consumo, a fundição sob pressão de zinco é usada para produzir componentes como ferragens para portas, itens decorativos e peças de eletrodomésticos. A capacidade de criar formas complexas a um custo relativamente baixo torna a fundição sob pressão de zinco uma escolha ideal para essas aplicações, onde a estética e a funcionalidade são importantes. No geral, a capacidade da fundição sob pressão de zinco de produzir peças de alta qualidade com formatos complexos a um preço competitivo a torna adequada para uma ampla gama de indústrias.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.