Quais padrões a fundição sob pressão de chumbo pode atingir em termos de precisão dimensional e acabamento superficial?

22-10-2025Precisão dimensional em fundição sob pressão de chumbo

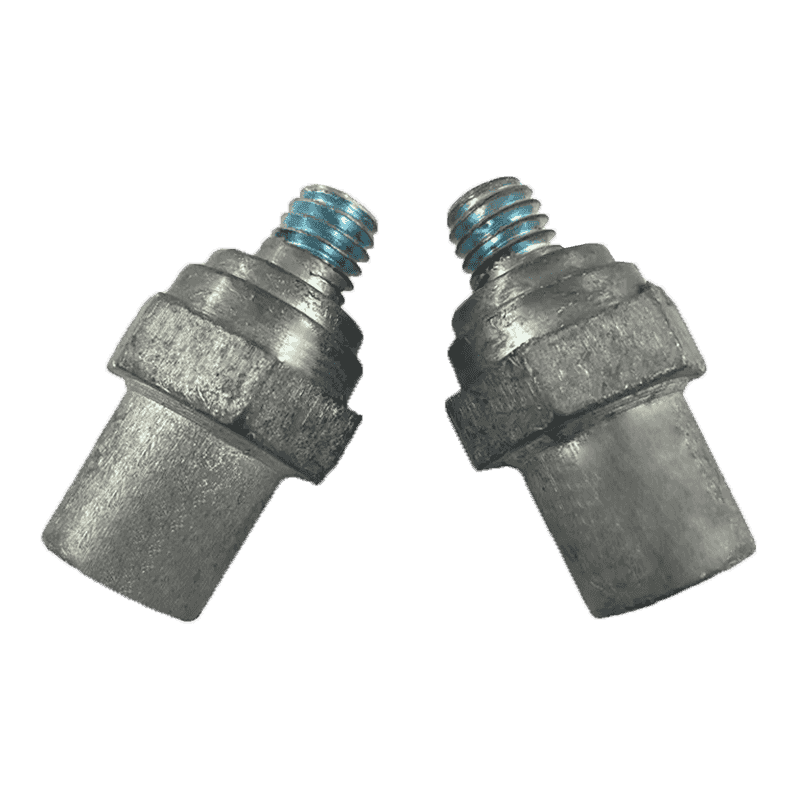

A fundição sob pressão de chumbo é conhecida por sua capacidade de alcançar alta precisão dimensional, o que é crucial em indústrias que exigem geometria e ajuste consistentes das peças. A precisão dimensional depende de vários fatores, como projeto do molde, pressão de injeção, taxa de resfriamento e controle de temperatura da matriz. Na prática industrial padrão, os componentes fundidos em chumbo normalmente podem atender a níveis de tolerância de ±0,05 mm a ±0,1 mm para dimensões menores e faixas ligeiramente maiores para componentes maiores. Essa precisão permite que a fundição sob pressão de chumbo seja adequada para aplicações onde tolerâncias rígidas e repetibilidade são críticas, como fundição sob pressão de veículos elétricos, fundição sob pressão de artes de pesca e fundição sob pressão de máquinas.

Fatores que influenciam a precisão dimensional

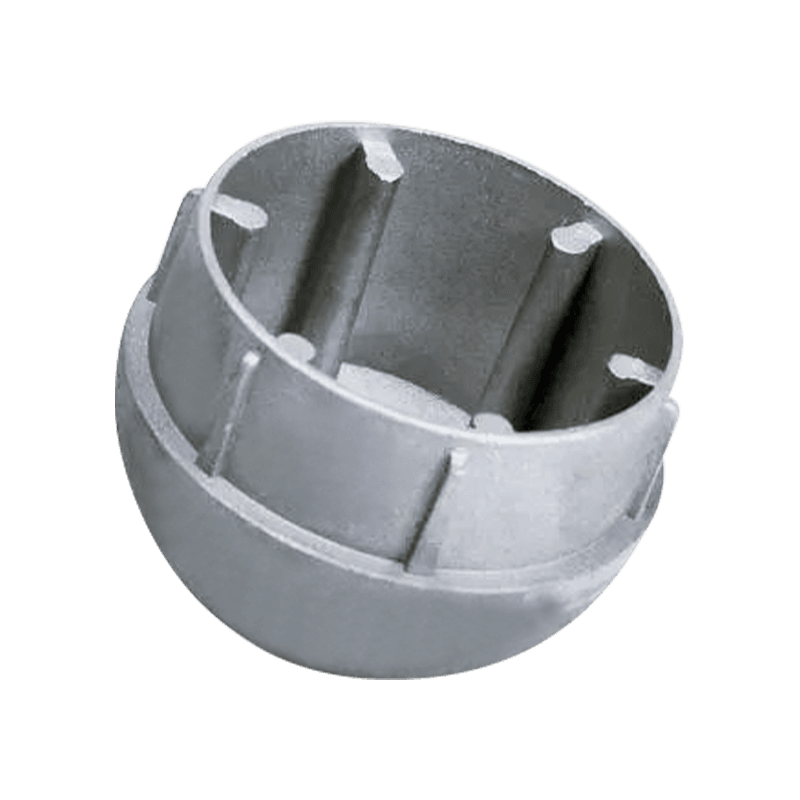

Precisão dimensional em fundição de chumbo é influenciado pela composição da liga, desgaste da matriz e estabilidade do processo. As ligas à base de chumbo apresentam boa fluidez, permitindo preencher cavidades finas com distorção mínima. No entanto, variações nas taxas de resfriamento podem causar encolhimento ou empenamento menores. O projeto avançado do molde com sistemas adequados de ventilação e passagem ajuda a minimizar desvios dimensionais. Além disso, a automação em equipamentos de fundição sob pressão permite o controle preciso dos parâmetros de injeção, garantindo consistência em todos os lotes de produção. A calibração e manutenção regulares das máquinas também contribuem para manter padrões dimensionais estáveis durante a fabricação a longo prazo.

Características de acabamento superficial

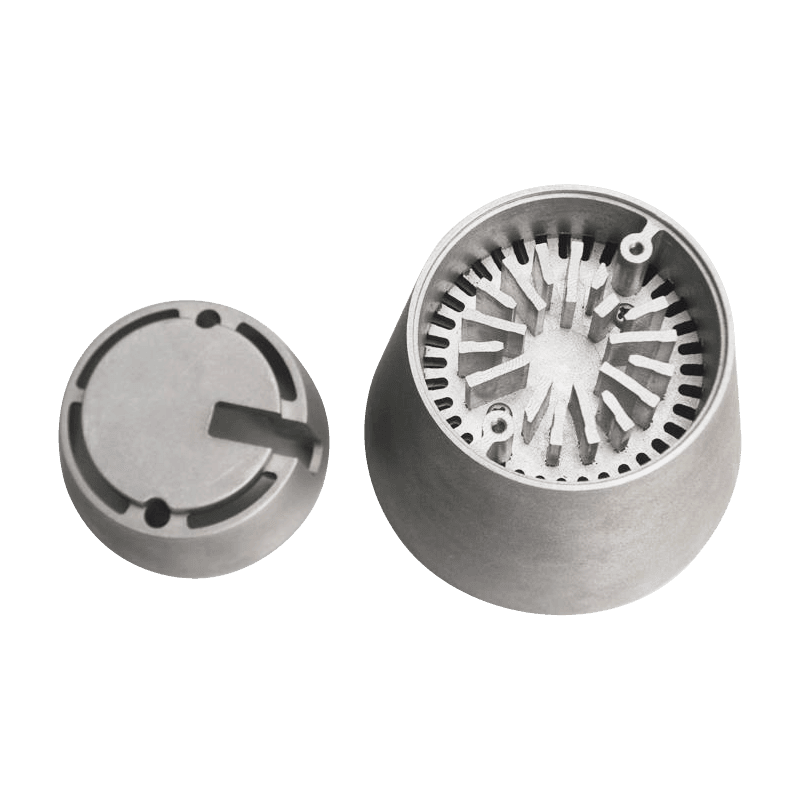

O acabamento superficial das peças fundidas com chumbo depende em grande parte da qualidade da superfície do molde e das condições de processamento. Uma matriz adequadamente polida pode produzir componentes com rugosidade superficial (Ra) tão baixa quanto 0,8 a 1,6 micrômetros, o que é adequado para a maioria das aplicações industriais. Quando é necessária maior qualidade cosmética ou de vedação, processos de acabamento secundário, como jateamento, polimento ou galvanoplastia, podem ser aplicados. Isto garante que o produto final atenda às expectativas funcionais e visuais sem comprometer o desempenho mecânico. Na fabricação de equipamentos de precisão, especialmente na fundição sob pressão de artes de pesca, acabamentos superficiais lisos são essenciais para reduzir o atrito e melhorar o desempenho dos componentes.

Tolerâncias comparativas em diferentes aplicações

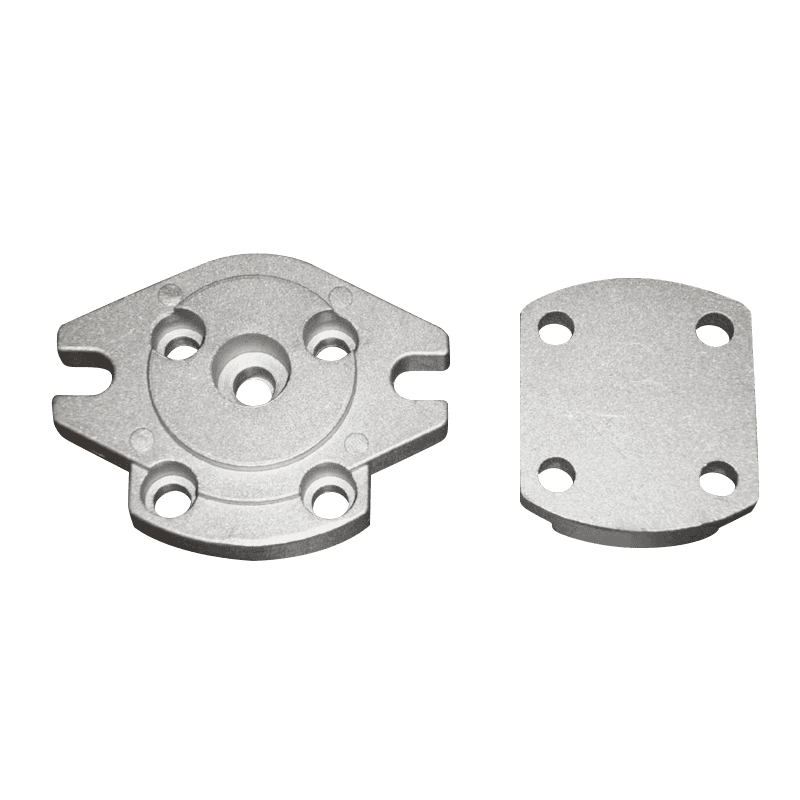

Diferentes indústrias impõem requisitos de tolerância variados dependendo da aplicação pretendida. Por exemplo, na fundição sob pressão de veículos elétricos, são frequentemente necessárias tolerâncias mais rigorosas para garantir a compatibilidade entre caixas eletrónicas ou componentes de gestão térmica. A fundição sob pressão de máquinas, por outro lado, pode permitir tolerâncias um pouco mais amplas se as peças estiverem sujeitas a usinagem secundária ou ajustes de montagem. A tabela a seguir resume as faixas gerais de precisão dimensional observadas em várias aplicações de fundição sob pressão de chumbo.

| Campo de Aplicação | Tolerância Dimensional Típica | Rugosidade Superficial (Ra) | Requisito de pós-processamento |

|---|---|---|---|

| Fundição sob pressão para veículos elétricos | ±0,05mm - ±0,08mm | 0,8 – 1,2 μm | Muitas vezes requer polimento ou anodização |

| Fundição sob pressão de artes de pesca | ±0,06mm - ±0,1mm | 1,0 – 1,6 μm | Galvanoplastia ocasional para proteção contra corrosão |

| Fundição sob pressão de máquinas | ±0,08mm - ±0,15mm | 1,6 – 3,2 μm | Usinagem ou revestimento com base no uso |

Otimização de Processos e Técnicas de Medição

Alcançar e manter a precisão dimensional requer medição precisa e controle de qualidade. Máquinas de medição por coordenadas (CMM) e sistemas de varredura a laser são amplamente utilizados para verificar a estabilidade dimensional de peças fundidas sob pressão. Esses sistemas permitem a medição sem contato de geometrias complexas, garantindo que os desvios do modelo de projeto permaneçam dentro de limites aceitáveis. Técnicas de Controle Estatístico de Processo (SPC) também são aplicadas em linhas de produção de fundição sob pressão para monitorar tendências nas dimensões das peças e identificar antecipadamente potenciais desvios do processo. A integração de ferramentas de medição digital com sistemas de gestão de produção permite correções em tempo real, reduzindo as taxas de refugo e mantendo uma qualidade consistente.

Influência da composição da liga na precisão

As ligas à base de chumbo possuem propriedades específicas que as tornam adequadas para fundição sob pressão precisa. A presença de estanho e antimônio aumenta a resistência e a resistência ao desgaste, mantendo uma boa fluidez. A composição da liga determina a taxa de contração da peça fundida, o que afeta diretamente a precisão dimensional. Quando usado em fundição sob pressão de veículo elétrico , o controle da liga torna-se particularmente importante porque as peças geralmente exigem tolerâncias rígidas para vedação e dissipação de calor. Da mesma forma, a fundição sob pressão de artes de pesca se beneficia de ligas com menor encolhimento para garantir o encaixe preciso dos componentes móveis, enquanto a fundição sob pressão para máquinas utiliza ligas que equilibram a resistência mecânica e a facilidade de fundição.

Design de matriz e seu papel na obtenção de precisão

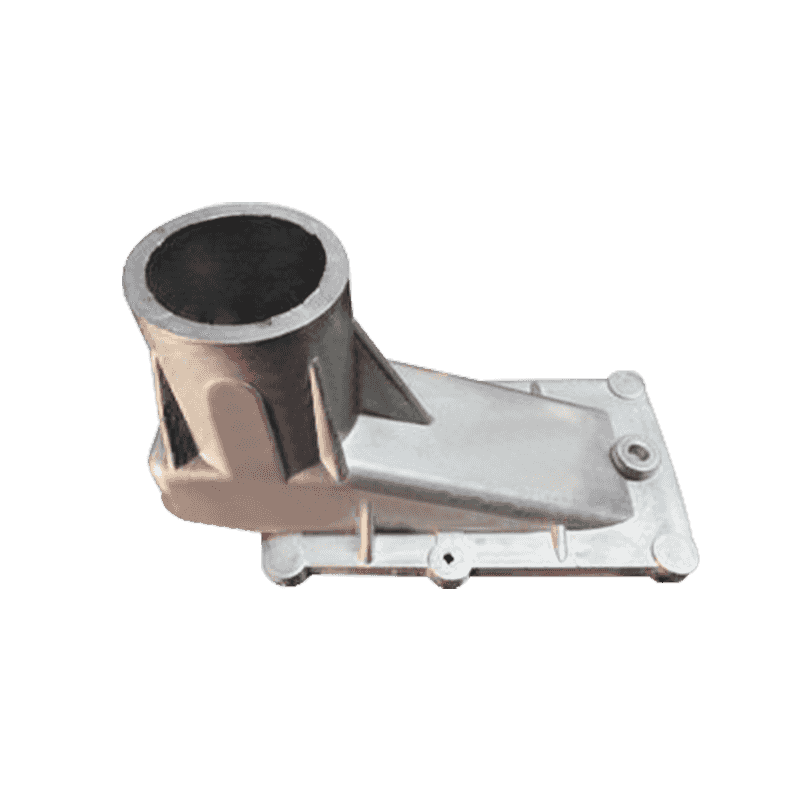

O projeto da matriz desempenha um papel crítico na determinação do resultado dimensional final de uma peça fundida. Elementos como linhas de partição, localização dos pinos ejetores e canais de resfriamento devem ser cuidadosamente projetados para reduzir a concentração de tensão e empenamento. O controle uniforme da temperatura dentro da matriz garante que o chumbo fundido esfrie uniformemente, evitando encolhimento ou distorção local. Em aplicações avançadas como fundição de máquinas , simulações de engenharia auxiliada por computador (CAE) são usadas para prever o fluxo do metal e o comportamento de solidificação, otimizando a estrutura da matriz antes do início da fabricação. Essas considerações de projeto contribuem significativamente para alcançar precisão confiável e acabamento superficial de alta qualidade.

Melhoria do acabamento superficial através de pós-tratamentos

Processos de pós-tratamento, como polimento, jateamento e revestimento, são comumente empregados para melhorar o acabamento superficial de componentes fundidos sob pressão de chumbo. Esses processos não apenas melhoram a aparência, mas também reduzem a porosidade da superfície, melhorando a resistência à corrosão e a adesão da tinta. Por exemplo, as peças fundidas sob pressão de veículos elétricos podem ser submetidas a revestimento em pó para proteção contra a exposição ambiental, enquanto os componentes fundidos sob pressão de artes de pesca geralmente recebem revestimento de níquel para resistir à corrosão da água salgada. Os produtos de fundição sob pressão de máquinas também podem passar por usinagem para refinar a suavidade da superfície para fins de montagem ou vedação. A combinação de fundição precisa e acabamento eficaz garante que cada peça atenda às expectativas funcionais e estéticas.

Estabilidade Dimensional sob Condições Operacionais

Após a produção, a estabilidade dimensional continua a ser uma consideração importante, especialmente para peças sujeitas a variações de temperatura ou cargas mecânicas. Os componentes fundidos em chumbo geralmente apresentam boa estabilidade devido à resistência do material à expansão térmica. No entanto, a exposição excessiva ao calor durante a operação pode causar pequenas deformações se a composição da liga ou o processo de tratamento térmico forem inadequados. Na fundição sob pressão de veículos elétricos, a estabilidade térmica é crítica para invólucros de baterias e invólucros eletrônicos. Da mesma forma, os componentes de fundição sob pressão das artes de pesca devem manter a estabilidade dimensional para garantir um bom funcionamento sob diferentes temperaturas da água. Manter condições de produção estáveis durante a fundição sob pressão contribui para minimizar tais variações.

Comparação entre fundição sob pressão de chumbo e outros métodos de fundição de metal

A fundição sob pressão de chumbo é frequentemente comparada à fundição sob pressão de alumínio e zinco em termos de precisão e acabamento. Embora as ligas de alumínio sejam mais leves e comumente usadas na fundição sob pressão de veículos elétricos, o chumbo oferece melhor repetibilidade dimensional devido ao seu baixo ponto de fusão e boas características de fluxo. A fundição sob pressão de zinco, por outro lado, atinge um acabamento superficial semelhante, mas requer maior pressão de fundição. A tabela a seguir descreve uma comparação geral entre esses materiais em relação à precisão dimensional e acabamento superficial.

| Tipo de material | Ponto de fusão (°C) | Tolerância Dimensional (mm) | Rugosidade da Superfície (Ra μm) | Aplicação Típica |

|---|---|---|---|---|

| Liga de chumbo | 327ºC | ±0,05 – ±0,1 | 0,8 – 1,6 | Fundição sob pressão de artes de pesca, fundição sob pressão de máquinas |

| Liga de alumínio | 660°C | ±0,08 – ±0,15 | 1,2 – 2,5 | Fundição sob pressão de veículo elétrico |

| Liga de Zinco | 420ºC | ±0,05 – ±0,08 | 0,8 – 1,2 | Produtos de consumo, peças de hardware |

Práticas de inspeção e controle de qualidade

Os métodos de inspeção para garantir a precisão dimensional e a qualidade da superfície incluem exame visual, medição dimensional e testes de rugosidade superficial. Métodos de testes não destrutivos (END), como raios X e inspeção ultrassônica, podem detectar defeitos internos que podem afetar a estabilidade e a precisão. Para componentes de alto valor usados na fundição sob pressão de veículos elétricos, as equipes de controle de qualidade realizam mapeamento dimensional abrangente para garantir que todas as peças atendam a tolerâncias rigorosas. O monitoramento regular do desgaste da ferramenta, da temperatura da matriz e dos parâmetros de injeção garante que a precisão consistente seja mantida ao longo do tempo. A implementação desses padrões de inspeção apoia a confiabilidade a longo prazo e reduz o desperdício.

Estabilidade e repetibilidade do processo

A capacidade de reproduzir peças idênticas em vários ciclos de produção define a estabilidade do processo na fundição sob pressão de chumbo. Sistemas automatizados com controles programáveis garantem que parâmetros como velocidade de injeção, pressão e temperatura permaneçam dentro dos limites definidos. Os sistemas de monitoramento e feedback em tempo real melhoram ainda mais a repetibilidade do processo. Essa consistência é essencial em setores como fundição sob pressão de máquinas, onde as peças devem se encaixar com variação mínima. Condições de produção estáveis também reduzem as taxas de retrabalho, ajudando os fabricantes a atingir custos e prazos previsíveis sem comprometer a precisão ou o acabamento superficial.

Aplicações que exigem alta precisão e acabamento suave

A fundição sob pressão de chumbo é amplamente utilizada em campos que exigem alta consistência dimensional e texturas de superfície lisas. Os componentes de fundição sob pressão de veículos elétricos se beneficiam dessa tecnologia devido à necessidade de precisão em carcaças eletrônicas e caixas de baterias. A fundição sob pressão de artes de pesca requer um ajuste preciso para garantir eficiência mecânica e durabilidade sob carga. As aplicações de fundição sob pressão de máquinas incluem carcaças, engrenagens e válvulas, onde dimensões precisas e baixa rugosidade superficial melhoram o desempenho e a eficiência da montagem. Essas aplicações demonstram como a fundição sob pressão de chumbo atende a diversos requisitos industriais por meio de precisão e consistência.

Integração de Usinagem CNC em Processos de Acabamento

Para aumentar ainda mais a precisão dimensional, os componentes fundidos em chumbo geralmente passam por usinagem CNC como processo secundário. A usinagem CNC permite o refinamento de superfícies e o controle de tolerâncias além dos limites do processo de fundição. Essa integração é especialmente comum em fundição sob pressão de veículos elétricos e fundição sob pressão de máquinas, onde são necessárias geometrias complexas e recursos de alinhamento críticos. A combinação de fundição sob pressão e usinagem CNC proporciona eficiência de custos e precisão dimensional superior, atendendo às crescentes demandas dos setores de fabricação modernos.

Tendências Futuras em Controle de Qualidade Dimensional e de Superfície

O futuro da fundição sob pressão de chumbo está na fabricação digital e na automação. Tecnologias como digitalização de moldes 3D, simulação preditiva e controle de qualidade baseado em IA estão melhorando a capacidade de prever e controlar desvios. Os materiais e revestimentos aprimorados da matriz também prolongam a vida útil do molde, mantendo a consistência do acabamento superficial em ciclos de produção mais longos. À medida que indústrias como a fundição sob pressão de veículos elétricos e a fundição sob pressão de artes de pesca continuam a evoluir, a ênfase na precisão e na eficiência ambiental impulsionará mais inovações na tecnologia de fundição sob pressão de chumbo e nos sistemas de produção.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.