As peças automotivas fundidas em liga de zinco podem garantir estabilidade estrutural sob condições de alta carga?

26-11-2025Características do material relacionadas à estabilidade de suporte de carga

A estabilidade estrutural das peças automotivas fundidas em liga de zinco sob condições de alta carga está intimamente ligada às características inerentes dos materiais à base de zinco. As ligas de zinco normalmente oferecem uma combinação de dureza, resistência e consistência dimensional, o que ajuda a manter a forma estrutural durante o estresse mecânico. Sua estrutura cristalina contribui para um comportamento de deformação previsível, permitindo aos engenheiros antecipar como uma peça responde quando submetida a cargas prolongadas ou repentinas. Embora as ligas de zinco não sejam consideradas os sistemas metálicos mais leves, sua estabilidade se origina de sua composição balanceada, que oferece resistência à flexão e ao desgaste superficial. Esses fatores permitem que sejam usados em aplicações onde a forma estrutural consistente deve ser preservada sem distorção significativa.

Considerações de projeto que apoiam a estabilidade estrutural

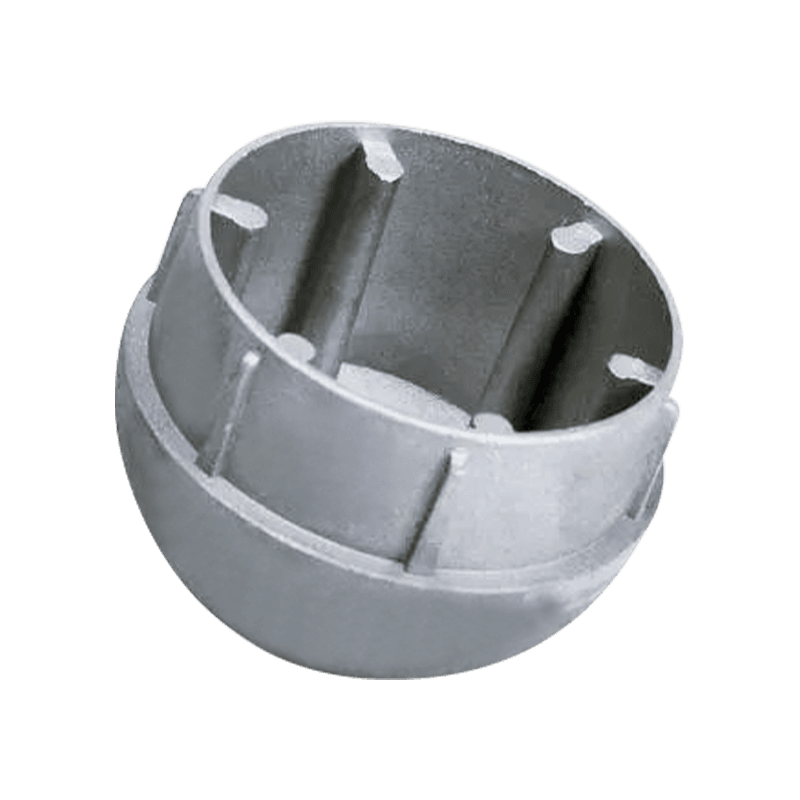

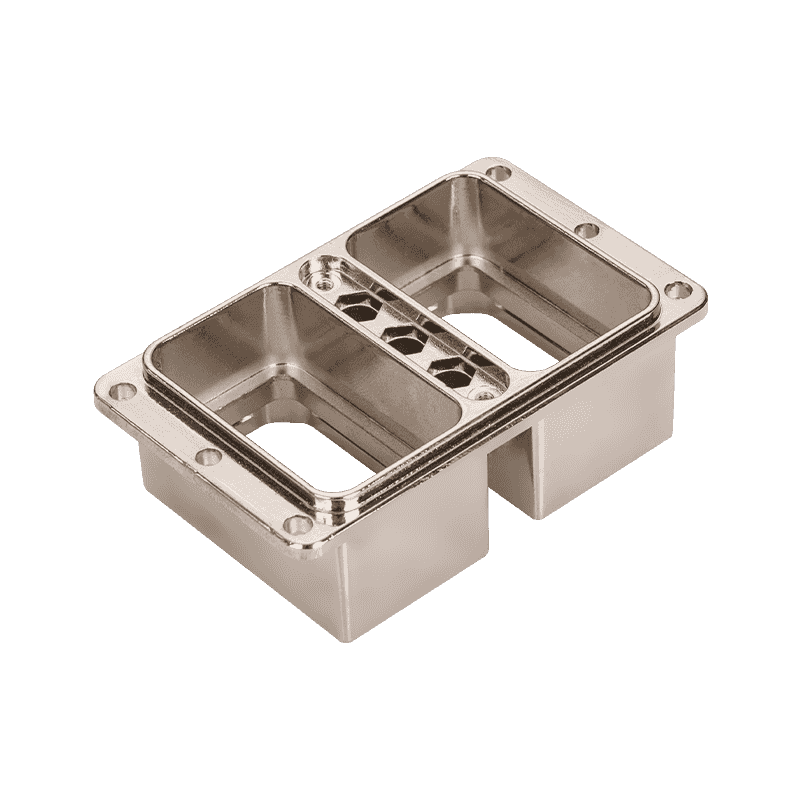

As estratégias de design desempenham um papel fundamental para determinar se peças fundidas em liga de zinco pode suportar cargas elevadas de forma confiável. Os engenheiros muitas vezes se concentram na espessura uniforme da parede para evitar concentrações de tensões internas que podem enfraquecer a peça quando forças externas são aplicadas. Ângulos de inclinação e posicionamentos de nervuras adequados também são elementos de projeto estrutural comuns usados para melhorar a distribuição de cargas mecânicas. Ao moldar a geometria interna da peça, os projetistas podem reduzir a deformação localizada e manter a forma geral sob forças de compressão ou torção. Além disso, o uso de filetes nas transições entre superfícies ajuda a reduzir a intensificação de tensões, que de outra forma poderia causar fadiga precoce do material em aplicações de alta carga.

| Recurso de projeto | Contribuição para a estabilidade |

|---|---|

| Espessura uniforme da parede | Reduz o acúmulo de estresse localizado |

| Transições de filete | Minimiza concentrações abruptas de estresse |

| Costelas de reforço | Melhora a rigidez e distribuição de carga |

| Ângulos de inclinação otimizados | Suporta precisão dimensional durante a produção |

Precisão de fabricação e sua influência na capacidade de carga

O próprio processo de fundição contribui significativamente para a capacidade das peças de liga de zinco de manter a estabilidade sob alta carga. A fundição sob pressão de alta pressão atinge estruturas de materiais densos com porosidade mínima, o que melhora a durabilidade geral. A porosidade reduzida é essencial porque os vazios internos podem comprometer a integridade estrutural quando são aplicadas forças pesadas. A consistência da superfície criada durante a fundição melhora ainda mais o desempenho de suporte de carga, garantindo caminhos de tensão previsíveis ao longo do material. A precisão dos modernos equipamentos de fundição sob pressão permite resultados dimensionais rigorosamente controlados, permitindo que as peças se encaixem com precisão em montagens mecânicas onde a estabilidade depende do alinhamento adequado.

Comportamento térmico e seu papel na estabilidade estrutural

As características térmicas são particularmente importantes para ligas de zinco utilizadas em ambientes automotivos onde as temperaturas podem variar significativamente. As ligas de zinco apresentam expansão térmica controlada, o que ajuda a manter a estabilidade dimensional quando expostas a temperaturas elevadas. O comportamento de expansão consistente reduz o risco de distorção que poderia ocorrer sob cargas térmicas e mecânicas combinadas. No entanto, os projetistas ainda devem considerar os limites superiores de temperatura das ligas de zinco para garantir que a confiabilidade estrutural não seja afetada durante a exposição prolongada ao calor do motor ou aos sistemas de freio. Ao ajustar a composição da liga e as estratégias de resfriamento, os fabricantes podem oferecer melhor resistência térmica em aplicações automotivas de alta carga.

| Fator Térmico | Efeito na estabilidade |

|---|---|

| Expansão controlada | Preserva a geometria sob flutuações de temperatura |

| Condutividade térmica | Suporta dissipação de calor equilibrada |

| Ajustes na composição da liga | Melhora a resposta a cargas de alta temperatura |

| Taxa de resfriamento durante a fundição | Influencia a estrutura e durabilidade do grão |

Desempenho mecânico em aplicações automotivas do mundo real

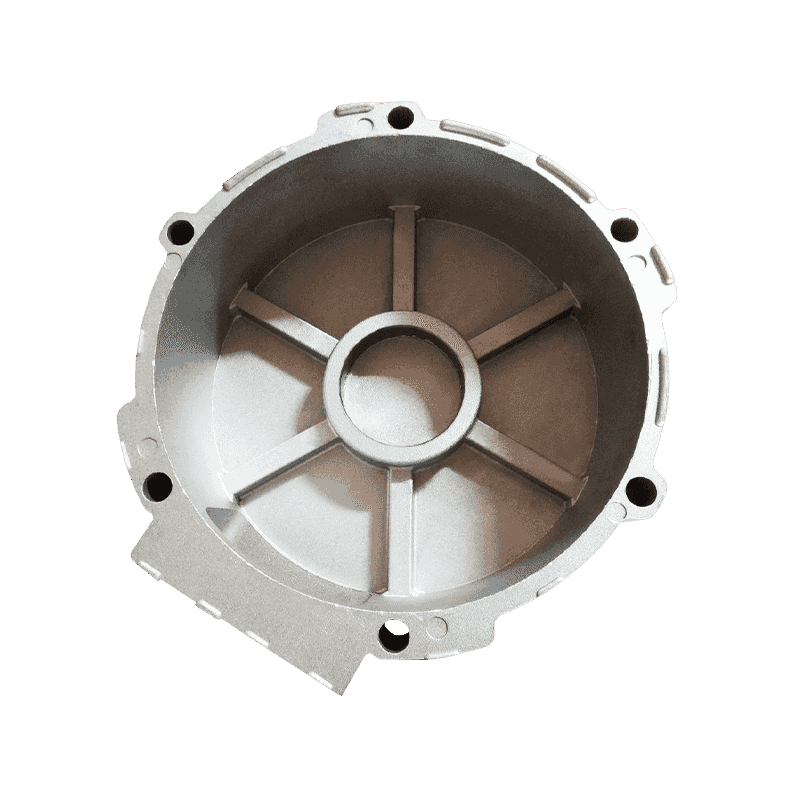

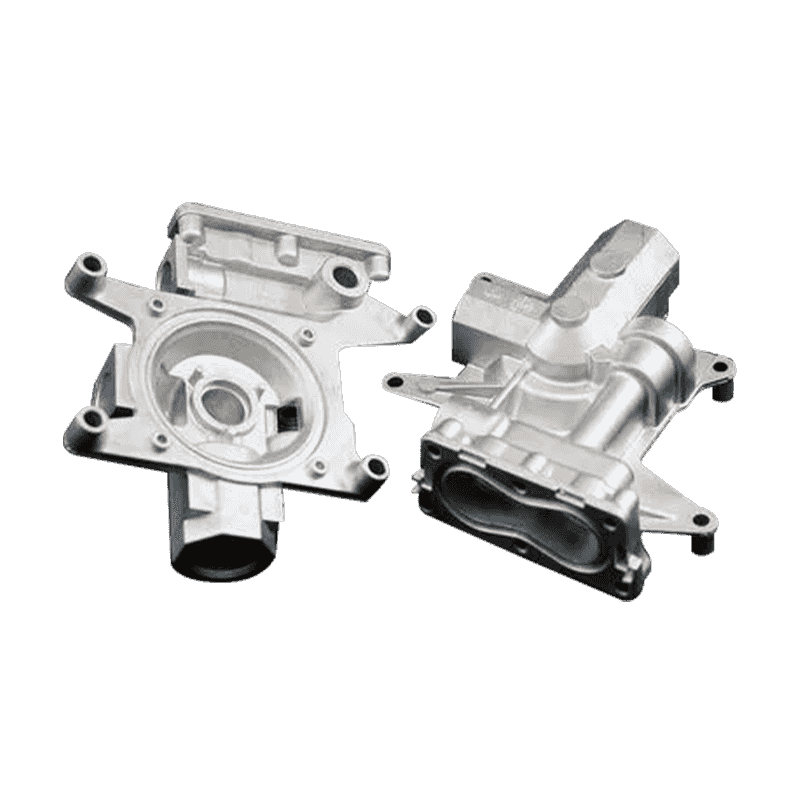

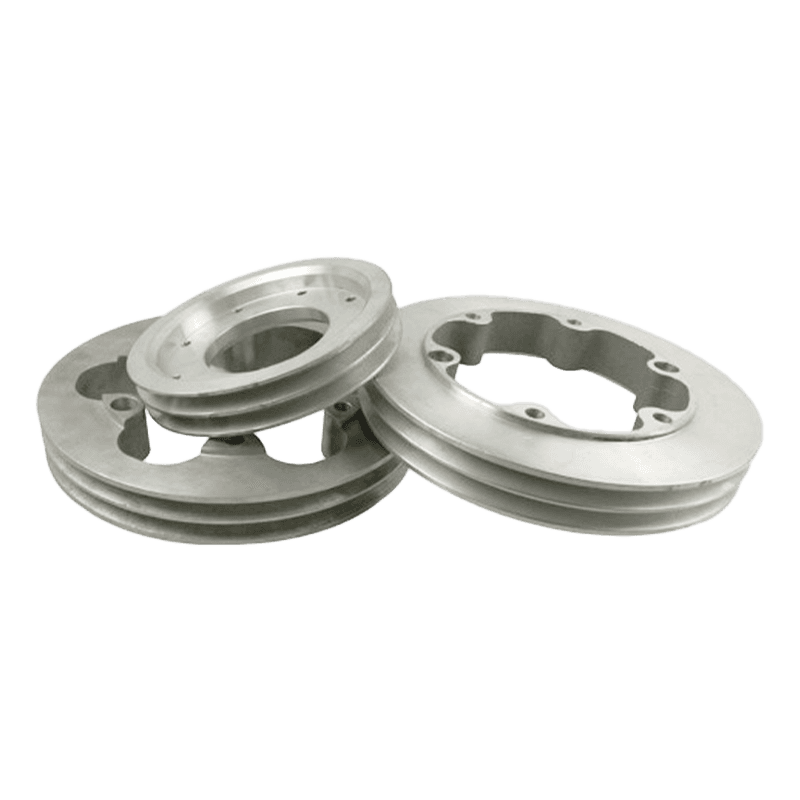

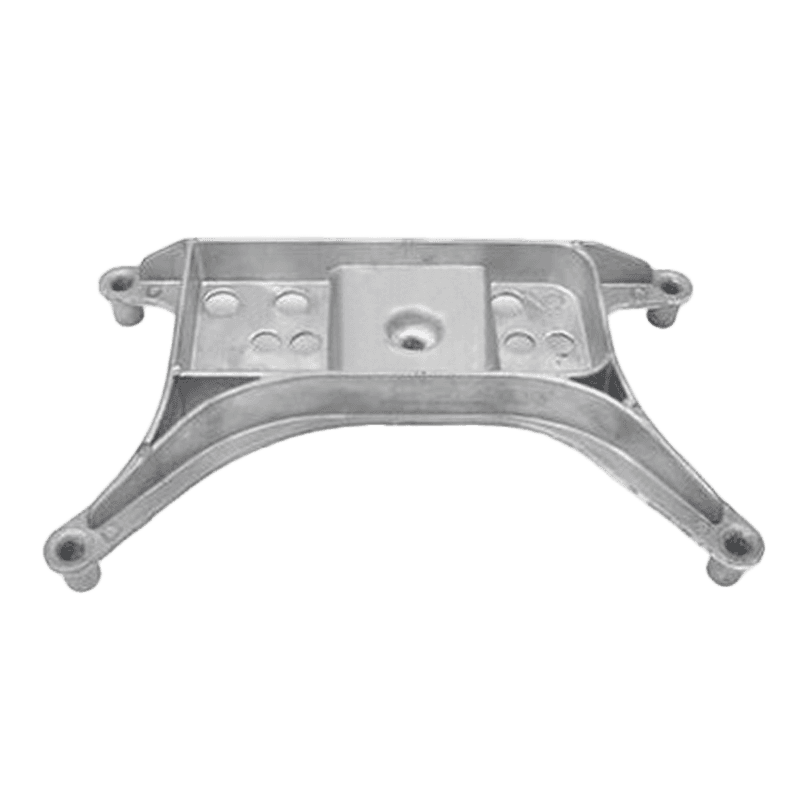

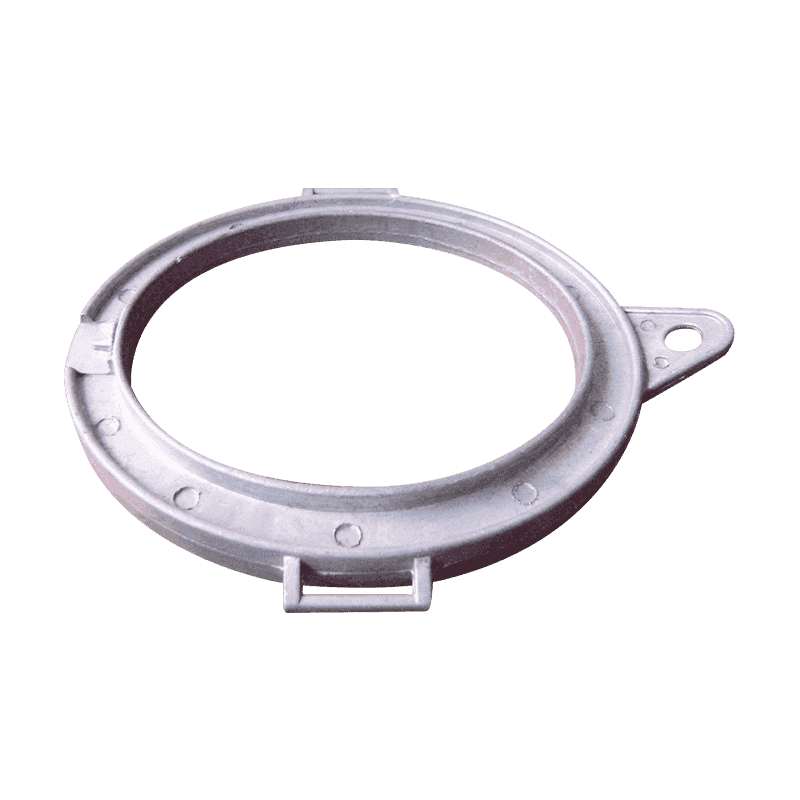

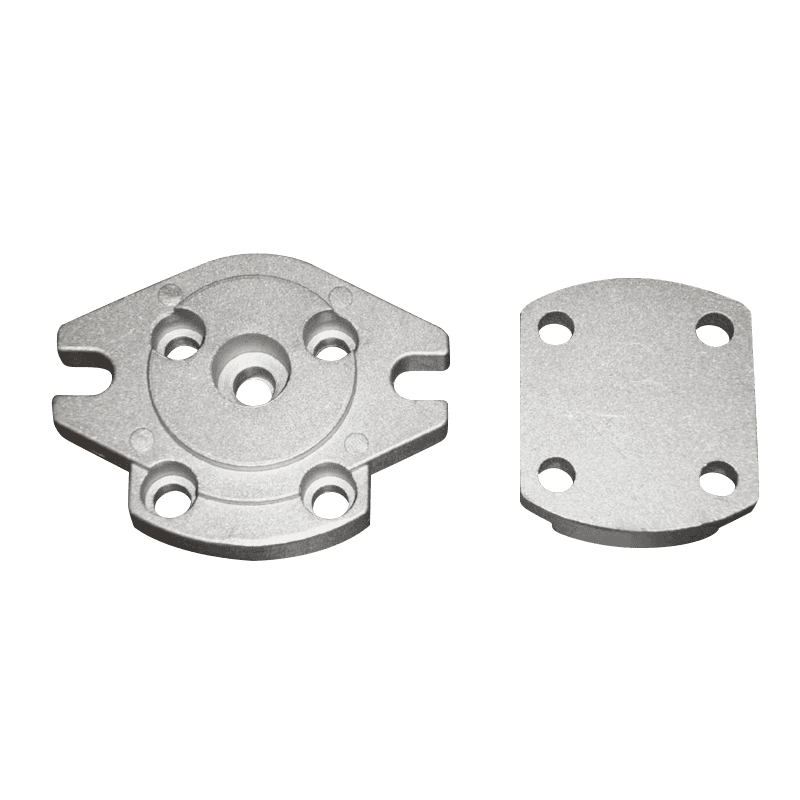

Peças automotivas feitas de ligas de zinco são frequentemente usadas em mecanismos que sofrem carga contínua ou intermitente, como suportes, carcaças, engrenagens e componentes estruturais internos. Seu desempenho mecânico sob alta carga geralmente depende de como a peça interage com os componentes adjacentes e de como as forças são transmitidas através da montagem. A rigidez das peças de liga de zinco permite que elas mantenham a forma quando conectadas a estruturas móveis ou vibratórias. Em sistemas de freios ou conjuntos relacionados à suspensão, os componentes de liga de zinco podem suportar condições de carga constantes, desde que permaneçam dentro dos limites mecânicos definidos. A sua capacidade de manter a estabilidade sem deformação excessiva contribui para a fiabilidade destes sistemas.

Resistência à fadiga e comportamento estrutural a longo prazo

Ciclos de carregamento repetidos são comuns no uso automotivo, tornando a resistência à fadiga um fator essencial na estabilidade estrutural. As ligas de zinco geralmente apresentam comportamento estável à fadiga quando usadas em componentes projetados com geometrias e controles de fabricação apropriados. Acabamentos superficiais lisos obtidos através da fundição sob pressão ajudam a reduzir pontos de microtensão que podem levar a fissuras por fadiga precoce. Além disso, modificações na liga, como quantidades controladas de alumínio ou cobre, podem aumentar a resistência à fadiga. O desempenho contínuo sob carregamento cíclico depende da capacidade da peça de manter a consistência microestrutural e resistir à propagação de fissuras, o que influencia a estabilidade a longo prazo sob situações de carga elevada.

| Fator Relacionado à Fadiga | Impacto na estabilidade a longo prazo |

|---|---|

| Consistência microestrutural | Ajuda a resistir ao início do crack |

| Acabamento superficial liso | Reduz pontos de microestresse |

| Modificação de liga | Melhora a resistência à fadiga |

| Frequência do ciclo de carga | Afeta o comportamento mecânico a longo prazo |

Padrões de teste que garantem confiabilidade estrutural

Para determinar se as peças automotivas fundidas em liga de zinco podem suportar condições de carga elevada, os fabricantes geralmente realizam testes laboratoriais padronizados. Esses testes incluem avaliações de tração, testes de compressão, medições de resistência ao impacto e simulações do ciclo de fadiga. Os dados de teste ajudam os engenheiros a entender como a peça se comporta em ambientes controlados que reproduzem as tensões automotivas do mundo real. Os padrões automotivos também exigem verificações de precisão dimensional e inspeções de integridade superficial para garantir que nenhum vazio interno ou defeito superficial comprometa o desempenho do carregamento. Testes consistentes melhoram a confiança na estabilidade das peças de liga de zinco usadas em montagens automotivas críticas.

Influência das condições de montagem e instalação

Mesmo peças fundidas sob pressão de liga de zinco bem projetadas podem apresentar estabilidade reduzida se as condições de montagem e instalação não seguirem as diretrizes recomendadas. O desalinhamento durante a instalação pode criar forças desiguais no componente, levando a concentrações de tensão que reduzem a confiabilidade do suporte de carga. O controle adequado do torque para fixadores é particularmente importante porque o aperto excessivo pode deformar a peça, enquanto o aperto insuficiente pode causar instabilidade relacionada à vibração. Os engenheiros geralmente especificam parâmetros de montagem que garantem que a carga seja distribuída uniformemente pelas superfícies de contato, apoiando a estabilidade a longo prazo do componente de liga de zinco durante a operação automotiva.

Considerações comparativas com outros materiais automotivos

Ao avaliar a estabilidade de suporte de carga, as ligas de zinco são frequentemente comparadas com materiais como alumínio, aço ou plásticos reforçados. As ligas de zinco oferecem um equilíbrio entre resistência e precisão dimensional, tornando-as adequadas para peças que requerem geometrias complexas combinadas com capacidade de carga moderada a alta. Embora o aço proporcione maior resistência mecânica, as ligas de zinco permitem uma moldagem mais precisa e podem oferecer melhor estabilidade para componentes complexos. Comparadas ao alumínio, as ligas de zinco geralmente apresentam rigidez superior, o que contribui para manter a forma sob compressão. Cada material apresenta vantagens específicas dependendo das demandas estruturais da aplicação automotiva.

| Materiais | Força Relativa | Estabilidade Dimensional | Caso de uso típico |

|---|---|---|---|

| Liga de zinco | Moderado-alto | Consistente | Suportes, caixas, estruturas interiores |

| Liga de alumínio | Moderado-alto | Variável | Tampas de motor, componentes leves |

| Aço | Alto | Alto | Quadros, peças críticas de segurança |

| Plásticos reforçados | Moderado | Dependente do aplicativo | Painéis interiores, acabamentos |

Otimização de materiais para maior estabilidade em altas cargas

A pesquisa contínua de materiais continua a refinar as ligas de zinco para melhorar o comportamento de suporte de carga. Os ajustes de liga permitem que os engenheiros melhorem propriedades como dureza, resistência à tração e resistência térmica. Técnicas de tratamento térmico e parâmetros de fundição modificados podem influenciar ainda mais a estrutura do grão, proporcionando uma composição interna mais uniforme e estável. Essas melhorias ajudam os componentes de liga de zinco a manterem a confiabilidade estrutural, mesmo quando os sistemas automotivos evoluem para exigir maior desempenho mecânico de peças menores ou mais compactas. Ao otimizar a composição da liga e as condições de processamento, os fabricantes trabalham para alcançar um comportamento estrutural confiável sob cargas exigentes.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.