Os processos de extrusão e usinagem de alumínio podem garantir uma superfície lisa, livre de riscos e de impurezas nos perfis de alumínio?

05-02-2026Introdução aos processos de extrusão e usinagem de alumínio

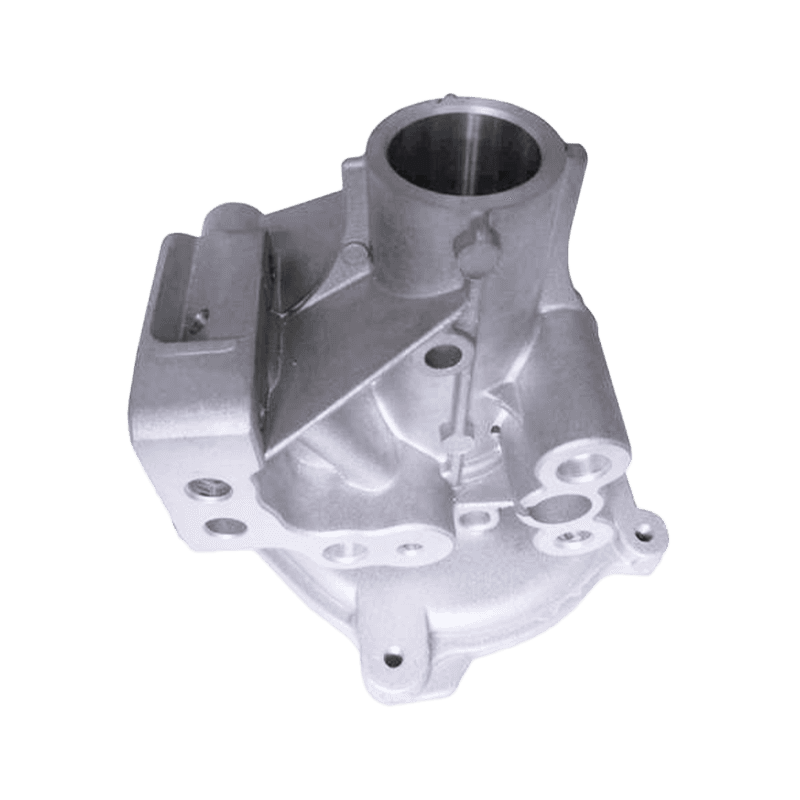

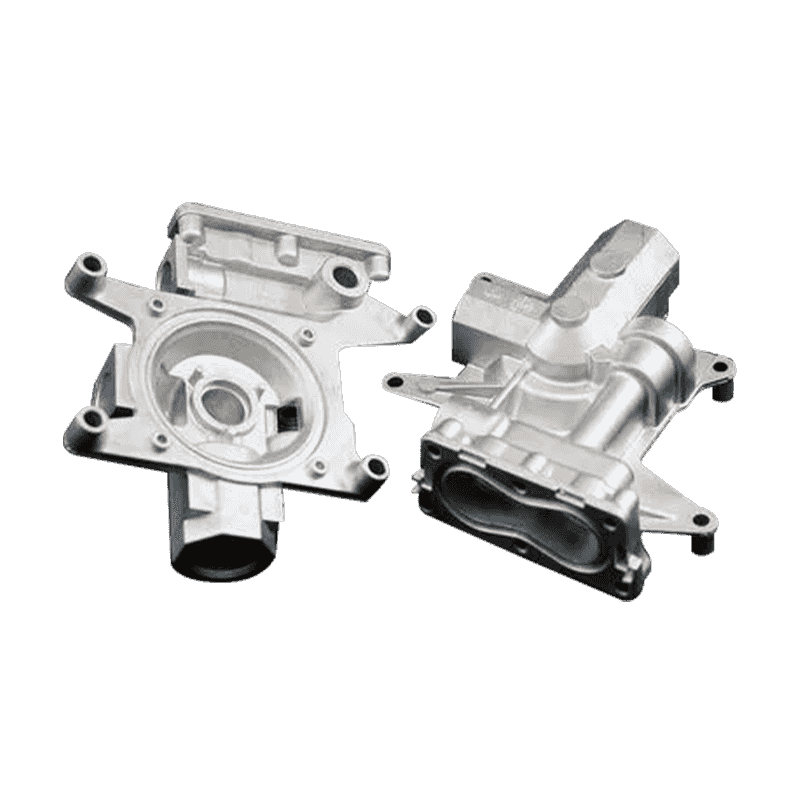

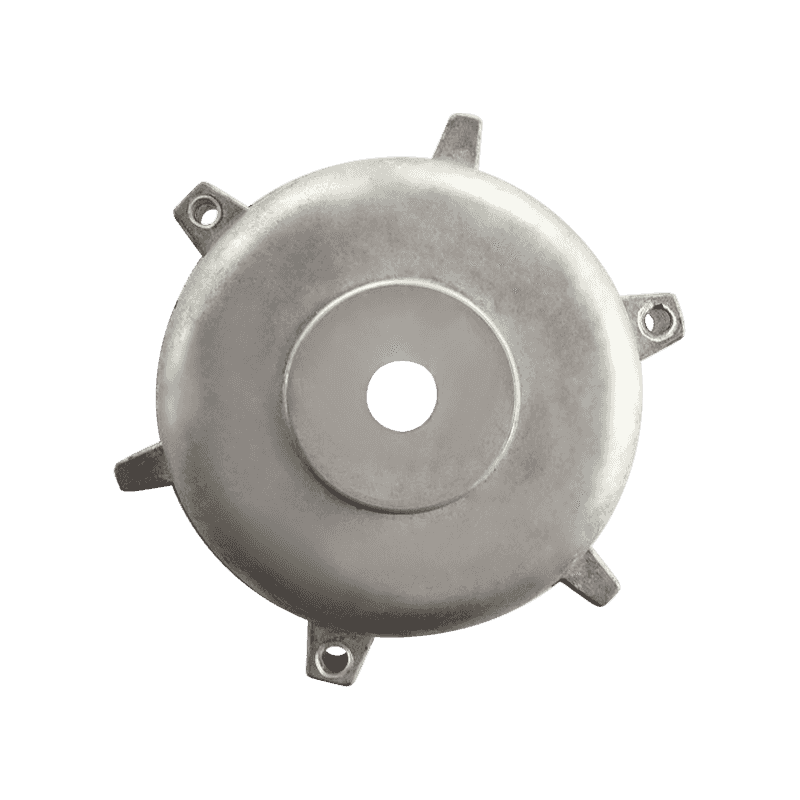

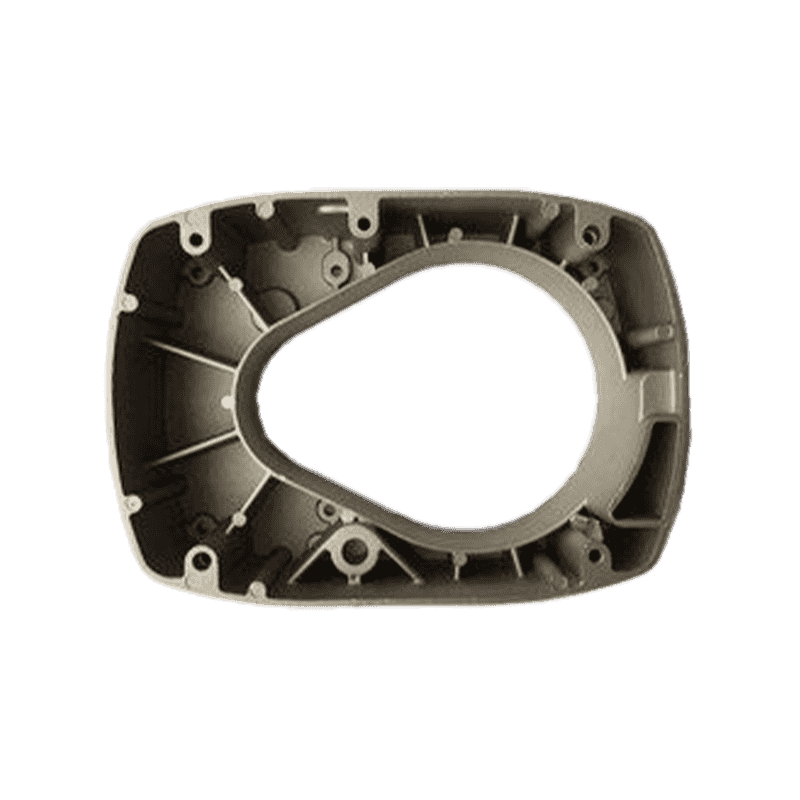

Extrusão e usinagem de alumínio são técnicas amplamente utilizadas na fabricação de perfis de alumínio. Esses processos são essenciais para a produção de peças de alumínio usadas em diversos setores, incluindo construção, automotivo, aeroespacial e eletrônico. A extrusão de alumínio envolve forçar o alumínio aquecido através de uma matriz para criar perfis com formatos específicos, enquanto a usinagem envolve a remoção de material do alumínio extrudado para atingir as dimensões e qualidade de superfície desejadas. Um objetivo comum nestes processos é produzir perfis de alumínio lisos, sem riscos e isentos de impurezas, uma vez que estas qualidades são muitas vezes cruciais para fins funcionais e estéticos. No entanto, alcançar estas qualidades requer uma consideração cuidadosa de vários fatores, e nem sempre é garantido que os processos de extrusão e usinagem produzirão consistentemente superfícies perfeitas.

O processo de extrusão de alumínio e seu impacto na qualidade da superfície

A extrusão de alumínio envolve empurrar um tarugo de alumínio através de uma matriz, que molda o alumínio em um perfil desejado. O próprio processo pode ter impacto na qualidade da superfície do produto final. Durante a extrusão, o alumínio é submetido a altas temperaturas e forças mecânicas que fazem com que ele flua através da matriz. A qualidade da extrusão pode variar dependendo de vários fatores, incluindo a temperatura do tarugo, a pressão aplicada durante a extrusão e a condição da própria matriz.

Um dos desafios na extrusão de alumínio é o potencial para imperfeições superficiais, como marcas de molde, oxidação superficial ou pequenas variações na espessura. A temperatura e a velocidade com que a extrusão é realizada desempenham um papel significativo na suavidade da superfície. Se o alumínio estiver muito quente ou o processo de extrusão for muito rápido, pode ocorrer um fluxo irregular, causando rugosidade ou estrias na superfície. Além disso, pode ocorrer oxidação quando o alumínio entra em contato com o ar em altas temperaturas, resultando em um acabamento fosco ou descolorido. Embora estes problemas possam ser minimizados através do controle cuidadoso dos parâmetros do processo, é difícil garantir uma superfície perfeitamente lisa e livre de riscos em todos os casos sem tratamentos adicionais.

Processos de usinagem e seu papel no acabamento superficial

Processos de usinagem, como fresamento, torneamento e retificação, são frequentemente empregados após a extrusão para refinar os perfis de alumínio e obter dimensões e acabamentos superficiais precisos. A usinagem é particularmente importante quando são necessárias tolerâncias restritas ou superfícies lisas. Dependendo dos requisitos específicos, a usinagem pode ser utilizada para remover o excesso de material, suavizar arestas ou melhorar o acabamento superficial do perfil de alumínio.

Embora a usinagem possa melhorar significativamente a qualidade da superfície, nem sempre é uma garantia de que o resultado será perfeitamente liso e sem riscos. A qualidade do processo de usinagem depende de vários fatores, incluindo o tipo de usinagem utilizada, o estado das ferramentas de corte, a velocidade e os avanços, e a lubrificação aplicada durante o processo. Por exemplo, a usinagem em alta velocidade pode gerar calor, o que pode afetar a superfície do alumínio e causar leves distorções ou marcas. Da mesma forma, ferramentas de corte cegas ou desgastadas podem causar defeitos superficiais, como arranhões ou rugosidade, que são difíceis de eliminar mesmo após o polimento.

Desafios para conseguir uma superfície livre de riscos

Uma das preocupações mais comuns nos processos de extrusão e usinagem é o potencial de arranhões na superfície do alumínio. Arranhões podem ser causados por vários fatores, incluindo manuseio inadequado, desgaste da ferramenta e contaminação durante o processo de fabricação. Durante a extrusão, o alumínio pode entrar em contato com a matriz ou outras superfícies que podem deixar marcas na superfície. Mesmo após a usinagem, se o alumínio não for manuseado com cuidado ou se houver presença de partículas abrasivas no ambiente, poderão ocorrer arranhões.

Os riscos são particularmente problemáticos porque podem afetar as qualidades estéticas e funcionais do perfil de alumínio. Em alguns casos, os arranhões podem ser cosméticos e não afetar o desempenho geral da peça. Contudo, em aplicações onde a aparência é importante, como em acabamentos arquitetônicos ou produtos de consumo, os riscos podem ser um problema significativo. Para evitar arranhões, os fabricantes muitas vezes tomam precauções extras durante o manuseio, usam revestimentos protetores ou aplicam processos de acabamento adicionais, como polimento ou anodização, para melhorar a integridade da superfície e minimizar o risco de danos.

Superfície livre de impurezas e riscos de contaminação

Outra consideração importante ao trabalhar com perfis de alumínio é garantir que a superfície permaneça livre de impurezas. As impurezas podem vir de diversas fontes, incluindo contaminação por lubrificantes, poeira, sujeira ou até mesmo materiais residuais de processos anteriores. A presença de impurezas na superfície do alumínio pode interferir nos tratamentos subsequentes, como pintura, revestimento ou anodização, podendo também afetar negativamente o desempenho do alumínio em determinadas aplicações.

Durante o processo de extrusão, é possível que o alumínio absorva impurezas da matriz ou do meio ambiente, principalmente se o processo não for devidamente controlado. A utilização de materiais de alta qualidade e a manutenção de um ambiente de produção limpo são essenciais para minimizar o risco de contaminação. Da mesma forma, durante a usinagem, impurezas podem ser introduzidas pelas ferramentas de corte, pela refrigeração ou pelo manuseio do material. A limpeza e inspeção regulares das máquinas, bem como a utilização de lubrificantes e refrigerantes adequados, são necessárias para evitar a introdução de contaminantes que possam afetar a qualidade superficial dos perfis de alumínio.

Tratamentos pós-processamento para melhorar a qualidade da superfície

Para enfrentar os desafios de obter uma superfície lisa, livre de riscos e de impurezas em perfis de alumínio, os fabricantes geralmente contam com vários tratamentos de pós-processamento. Esses tratamentos podem ajudar a melhorar o acabamento superficial e corrigir quaisquer imperfeições que possam ter ocorrido durante a extrusão ou usinagem.

Um tratamento pós-processamento comum é o polimento, que pode ajudar a suavizar pequenas rugosidades da superfície e remover quaisquer arranhões visíveis. O polimento normalmente é feito com materiais abrasivos ou máquinas especializadas que refinam a superfície até obter um alto nível de suavidade. No entanto, o polimento pode não ser capaz de eliminar riscos ou imperfeições profundas e pode não ser adequado para todos os tipos de perfis de alumínio.

A anodização é outro tratamento pós-processamento que pode melhorar a aparência e a durabilidade dos perfis de alumínio. A anodização envolve a conversão eletroquímica da superfície do alumínio em uma espessa camada de óxido, que proporciona um acabamento liso e uniforme, resistente a arranhões e corrosão. A anodização também pode ajudar a remover impurezas da superfície, criando uma camada limpa e uniforme. Este processo não só melhora a qualidade da superfície, mas também adiciona proteção adicional contra desgaste.

Limitações para garantir uma superfície perfeita

Embora os tratamentos de extrusão, usinagem e pós-processamento possam melhorar significativamente a qualidade da superfície dos perfis de alumínio, é importante compreender que nem sempre é possível garantir uma superfície completamente lisa, livre de riscos e de impurezas. Existem limitações inerentes ao processo de fabricação que podem dificultar a eliminação de todas as imperfeições. Fatores como propriedades do material, condições ambientais e a precisão do maquinário contribuem para a qualidade final da superfície. Além disso, mesmo com tecnologias e tratamentos avançados, é possível que pequenas imperfeições permaneçam, especialmente na produção em grande escala, onde a consistência em milhares de peças pode ser um desafio.

Os fabricantes normalmente estabelecem limites aceitáveis para a qualidade da superfície, dependendo da aplicação pretendida do perfil de alumínio. Por exemplo, as peças que serão utilizadas em aplicações estruturais podem ter padrões de qualidade de superfície mais brandos em comparação com aqueles que serão visíveis aos consumidores. Nas indústrias de alta precisão, como a aeroespacial ou a eletrónica, os requisitos de acabamento superficial podem ser muito mais rigorosos e podem ser tomadas medidas adicionais para garantir que os perfis cumprem os padrões necessários.

Controle e Monitoramento de Qualidade no Processo de Fabricação

Para garantir que os perfis de alumínio atendam aos padrões de qualidade de superfície desejados, os fabricantes frequentemente implementam medidas rigorosas de controle de qualidade em todos os processos de extrusão e usinagem. Isso inclui inspeção regular das matérias-primas, monitoramento dos parâmetros do processo, como temperatura e pressão, e testes de rugosidade superficial durante o processo. Às vezes, sistemas automatizados e sensores são usados para detectar defeitos superficiais em tempo real, permitindo ações corretivas imediatas.

Além do monitoramento durante o processo, a inspeção e os testes finais são essenciais para garantir que os perfis de alumínio acabados atendam às especificações exigidas. A qualidade da superfície pode ser avaliada usando vários métodos, incluindo inspeção visual, perfilometria de superfície e testes ultrassônicos. Essas técnicas ajudam a identificar quaisquer imperfeições, como arranhões, buracos ou contaminantes, e garantem que os perfis atendam aos padrões necessários para as aplicações pretendidas.

Obtendo Perfis de Alumínio Suaves e Livres de Imperfeições

Embora os processos de extrusão e usinagem de alumínio sejam eficazes na produção de perfis de alta qualidade, nem sempre é garantido obter uma superfície perfeitamente lisa, livre de riscos e de impurezas. Vários fatores, incluindo propriedades do material, controle de processo e manuseio, podem impactar a qualidade final da superfície. No entanto, através de um design cuidadoso, controle de qualidade e uso de tratamentos pós-processamento, como polimento e anodização, os fabricantes podem melhorar significativamente o acabamento superficial dos perfis de alumínio. Em última análise, o sucesso destes processos depende dos requisitos específicos da aplicação e do nível de qualidade que pode ser alcançado através de diversas técnicas de fabricação e acabamento.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.