As peças automotivas fundidas em liga de alumínio podem substituir os componentes de aço tradicionais para reduzir o peso?

08-01-2026Introdução à fundição sob pressão de liga de alumínio em aplicações automotivas

A fundição sob pressão de liga de alumínio tornou-se um processo de fabricação amplamente utilizado na indústria automotiva devido à sua capacidade de produzir formas complexas com alta precisão dimensional. O setor automóvel está cada vez mais focado na redução do peso dos veículos para melhorar a eficiência do combustível, reduzir as emissões e melhorar o desempenho geral. A substituição de componentes tradicionais de aço por peças fundidas em liga de alumínio é vista como uma estratégia viável para atingir esses objetivos, dada a menor densidade do alumínio e propriedades mecânicas adequadas para muitas aplicações.

Propriedades materiais de ligas de alumínio

As ligas de alumínio oferecem uma combinação de leveza, resistência à corrosão e resistência mecânica razoável, tornando-as adequadas para uma variedade de componentes automotivos. A densidade das ligas de alumínio é aproximadamente um terço da do aço, o que pode reduzir significativamente o peso do componente quando usado no lugar do aço. O alumínio também apresenta boa condutividade térmica e elétrica, o que pode ser vantajoso para componentes de motores, trocadores de calor e carcaças eletrônicas. A escolha da liga, como variantes Al-Si-Cu ou Al-Mg-Si, impacta a resistência à tração, o alongamento e a resistência à fadiga, e essas propriedades determinam quais componentes de aço podem ser efetivamente substituídos.

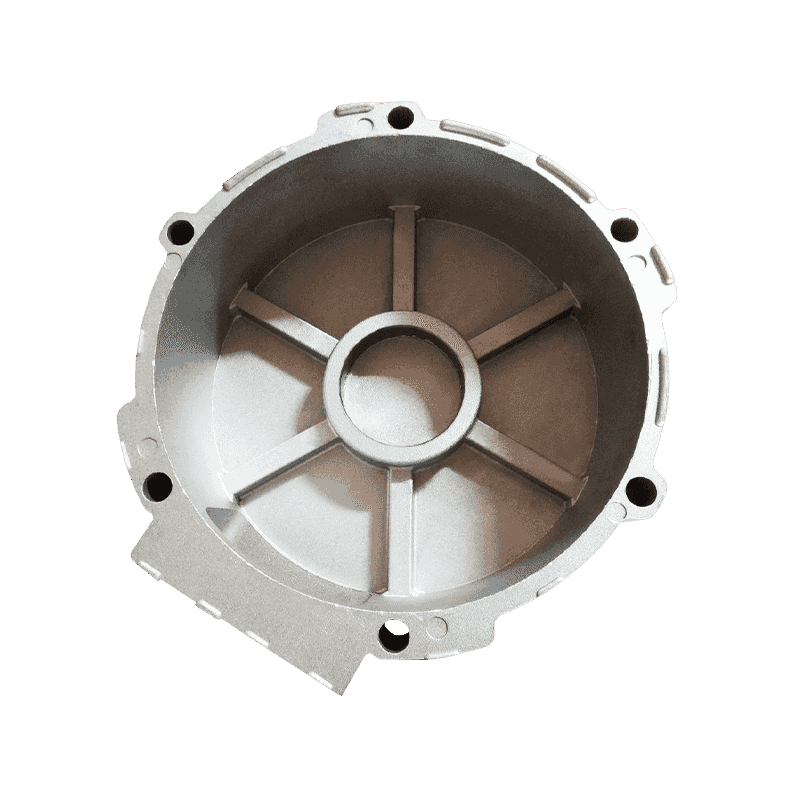

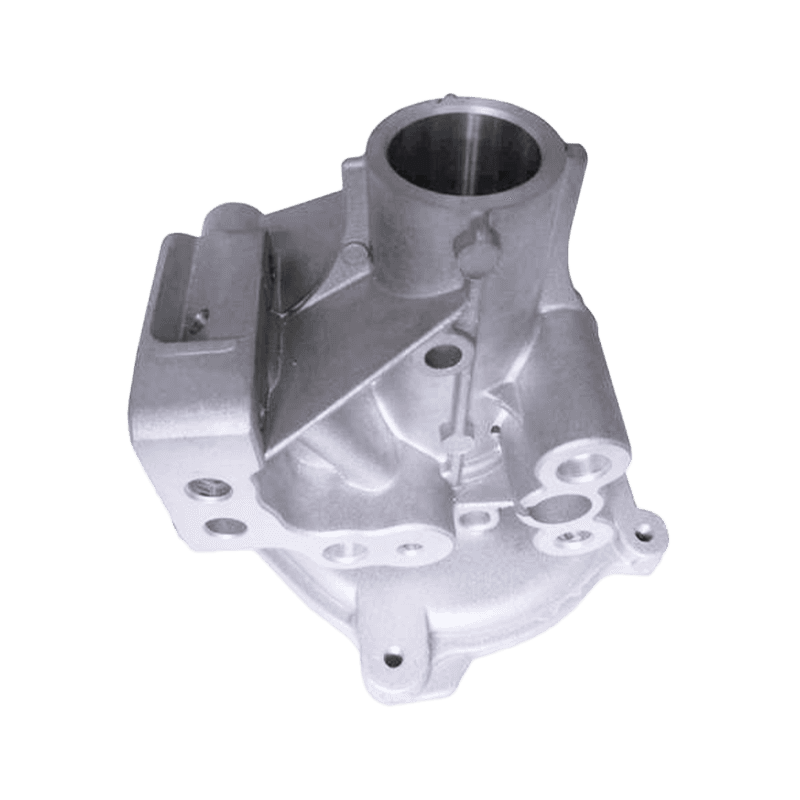

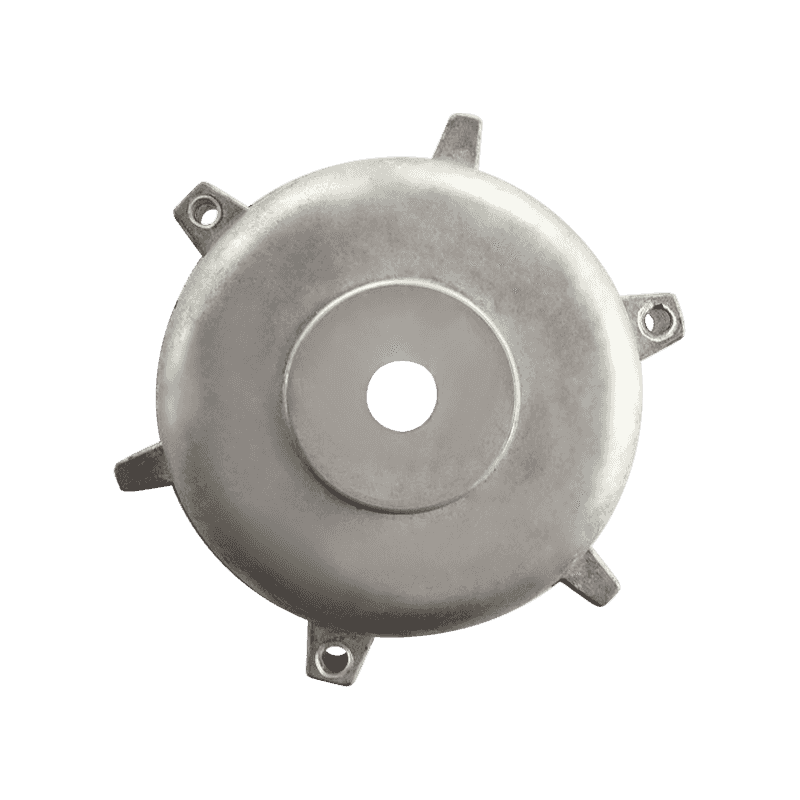

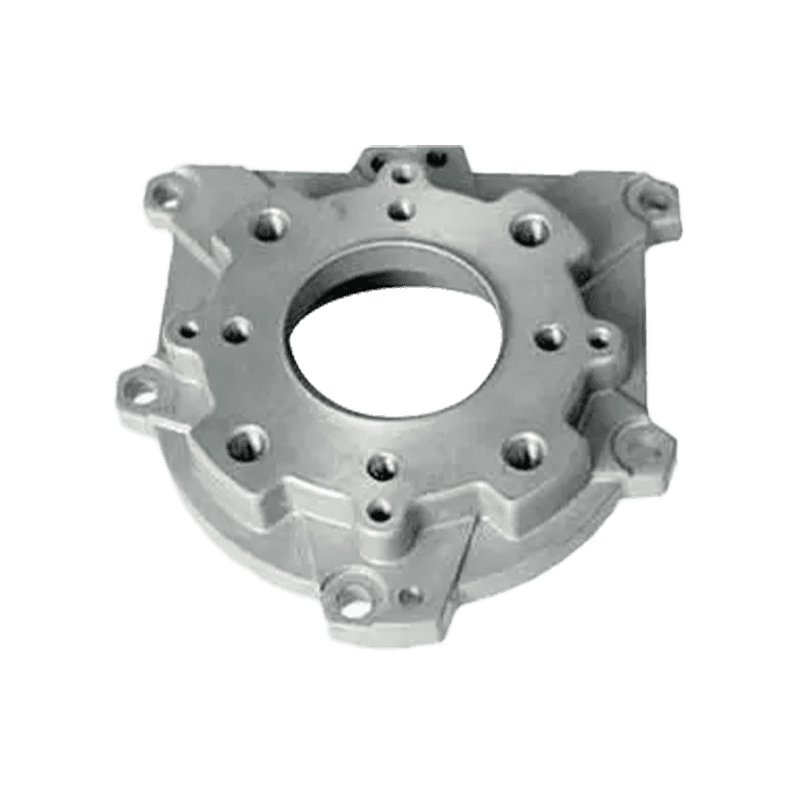

Processo de fundição sob pressão e sua influência no desempenho dos componentes

O processo de fundição envolve a injeção de liga de alumínio fundido em um molde de aço sob alta pressão. Este processo permite a criação de geometrias complexas que muitas vezes são difíceis ou caras de serem alcançadas com estampagem ou usinagem de aço. A fundição sob pressão também pode integrar vários recursos funcionais em um único componente, como pontos de montagem, nervuras e canais internos. A rápida solidificação da liga de alumínio durante a fundição resulta em uma microestrutura fina que contribui para a resistência mecânica, enquanto o controle cuidadoso do processo reduz a porosidade e aumenta a estabilidade dimensional.

Potencial de redução de peso

Substituição de peças de aço por alumínio liga fundida componentes oferecem oportunidades substanciais de redução de peso. Um componente típico de aço pode ser substituído por um equivalente de alumínio pesando aproximadamente 40–60% menos, dependendo dos requisitos do projeto e das condições de carga. Esta redução de peso melhora a economia de combustível e a autonomia do veículo elétrico, ao mesmo tempo que reduz a massa total do veículo. Além disso, componentes mais leves podem diminuir as cargas de suspensão e frenagem, contribuindo para melhorar o manuseio e o desempenho.

Comparação de resistência mecânica com aço

Embora as ligas de alumínio tenham densidade inferior à do aço, sua resistência mecânica pode ser suficiente para muitas aplicações automotivas. A resistência à tração das ligas de alumínio fundido pode variar de 200 a 400 MPa, que é menor do que a maioria dos aços estruturais, mas adequada para peças de suporte de carga não críticas, como carcaças de motor, caixas de transmissão, suportes e carcaças. Ajustes de projeto, como aumento da espessura da parede ou nervuras reforçadas, podem compensar diferenças de resistência. Em aplicações críticas, as estruturas híbridas que combinam alumínio com aço ou outros reforços podem atingir o desempenho necessário, mantendo ao mesmo tempo a redução de peso.

| Propriedade | Liga de alumínio fundida | Aço |

|---|---|---|

| Densidade (g/cm³) | 2.7 | 7.8 |

| Resistência à tração (MPa) | 200–400 | 400–600 |

| Resistência à corrosão | Alto | Moderado, requer revestimento |

| Flexibilidade de Fabricação | Geometrias complexas, recursos integrados | Limitado por estampagem ou usinagem |

Vantagens da resistência à corrosão

As ligas de alumínio formam uma camada de óxido natural que proporciona resistência à corrosão, enquanto os componentes de aço geralmente requerem revestimentos, tintas ou galvanização para obter proteção comparável. Esta característica é particularmente benéfica em áreas expostas à umidade, sais rodoviários ou agentes químicos. O risco reduzido de corrosão contribui para uma vida útil mais longa e menores requisitos de manutenção para componentes fundidos em alumínio.

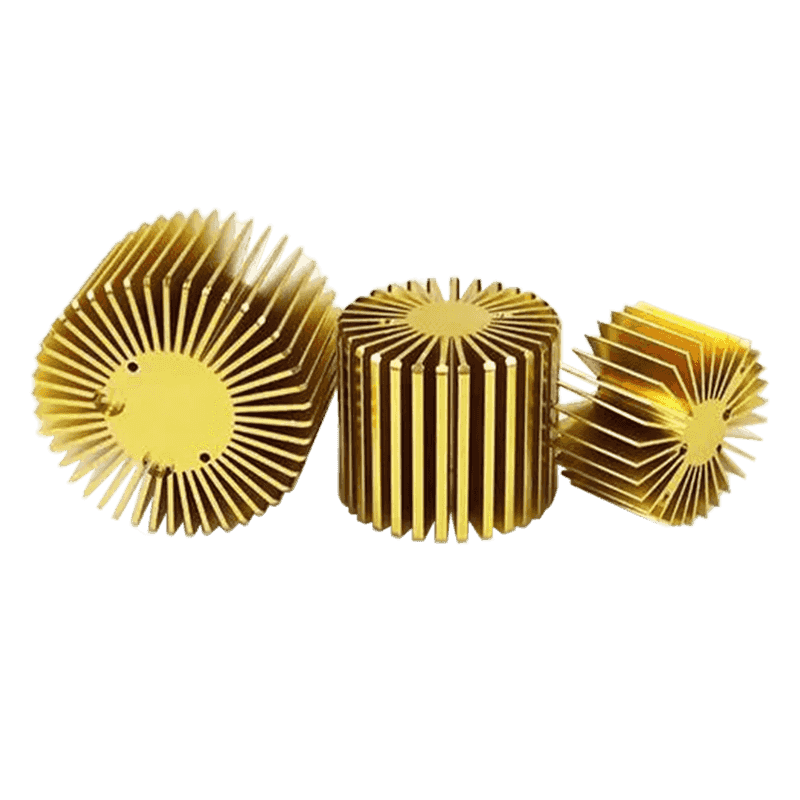

Condutividade Térmica e Gerenciamento de Calor

As ligas de alumínio possuem maior condutividade térmica que o aço, o que pode ser vantajoso para componentes de motores e transmissões, trocadores de calor e carcaças de baterias em veículos elétricos. A dissipação de calor aprimorada ajuda a manter temperaturas operacionais estáveis, melhora o desempenho dos componentes e pode permitir designs mais compactos. As propriedades térmicas devem ser consideradas na fase de projeto para equilibrar os requisitos de resistência e gerenciamento de calor.

Eficiência de fabricação e considerações de custo

A fundição sob pressão de ligas de alumínio permite a produção de grandes volumes com qualidade consistente. Os moldes podem ser reutilizados por milhares de ciclos e a integração de vários recursos reduz a necessidade de montagem e soldagem. Embora o custo inicial do ferramental seja superior ao da estampagem de aço tradicional, a eficiência da produção a longo prazo e a economia de material podem compensar essas despesas. Além disso, o peso reduzido contribui indiretamente para reduzir o consumo de combustível e os custos operacionais.

Adaptações de projeto para substituição de alumínio

Mudar de peças fundidas de aço para alumínio geralmente requer o redesenho do componente para levar em conta as diferenças de resistência, rigidez e comportamento à fadiga. Os engenheiros podem aumentar as áreas transversais, adicionar nervuras de reforço ou ajustar os locais das juntas para manter a integridade estrutural. A análise de elementos finitos e a modelagem computacional são comumente usadas para prever o comportamento mecânico e garantir que os componentes de alumínio atendam aos padrões de segurança e desempenho.

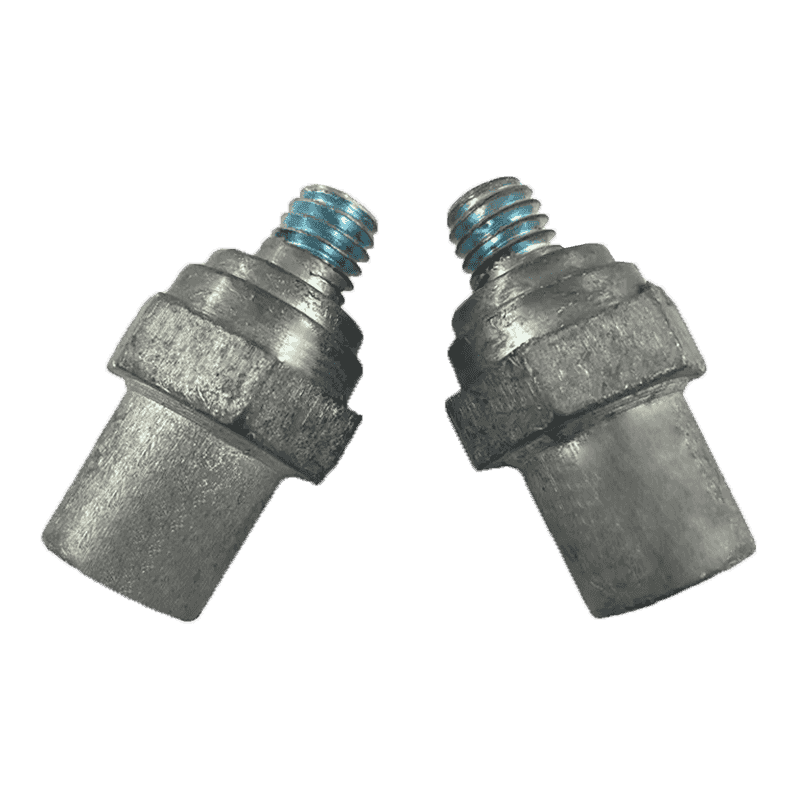

Aplicações em Componentes Automotivos

As peças fundidas de alumínio são amplamente utilizadas em diversas áreas dos veículos modernos. Blocos de motor, carcaças de transmissão, suportes de suspensão, juntas de direção e gabinetes de bateria são exemplos comuns. A substituição de componentes de aço nessas aplicações pode proporcionar uma redução significativa de peso sem comprometer a funcionalidade. Alguns veículos também empregam designs de materiais mistos, combinando peças fundidas de alumínio com reforços de aço onde é necessária maior resistência.

Considerações Ambientais e Energéticas

A redução do peso do veículo com componentes fundidos em alumínio contribui para reduzir o consumo de combustível em veículos de combustão interna e aumentar a autonomia em veículos elétricos. Além disso, o alumínio pode ser reciclado de forma eficaz, o que se alinha com os objetivos de sustentabilidade. O impacto ambiental da produção é mitigado quando é utilizado alumínio reciclado, e a redução do peso do veículo diminui as emissões ao longo da vida operacional do veículo.

Limitações e Desafios

Embora as peças fundidas em liga de alumínio ofereçam economia de peso, existem limitações em aplicações de alta tensão, onde pode ser necessária maior resistência do aço. A resistência à fadiga e o desempenho ao impacto podem ser inferiores para o alumínio, exigindo um design cuidadoso e uma seleção de materiais. Os métodos de união, como soldagem ou aparafusamento, também devem levar em conta as diferenças na expansão térmica e na corrosão galvânica quando combinados com componentes de aço. Estratégias adequadas de projeto e engenharia são essenciais para superar esses desafios.

Tendências futuras em peças automotivas fundidas em alumínio

Os avanços na tecnologia de fundição sob pressão, incluindo fundição sob pressão e fundições integradas ou em grande escala, continuam a expandir as aplicações potenciais das ligas de alumínio. Ligas aprimoradas, tecnologias de molde aprimoradas e métodos de projeto auxiliados por computador permitem que mais peças estruturais sejam substituídas por alumínio, mantendo os padrões de segurança e desempenho. Espera-se que a indústria automotiva adote cada vez mais componentes fundidos em alumínio como parte de estratégias mais amplas de redução de peso, especialmente para veículos elétricos e híbridos.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.