Como reduzir o desgaste do molde e prolongar a vida útil dos moldes na fundição sob pressão de alumínio?

11-12-2025Introdução ao desgaste do molde na fundição sob pressão de alumínio

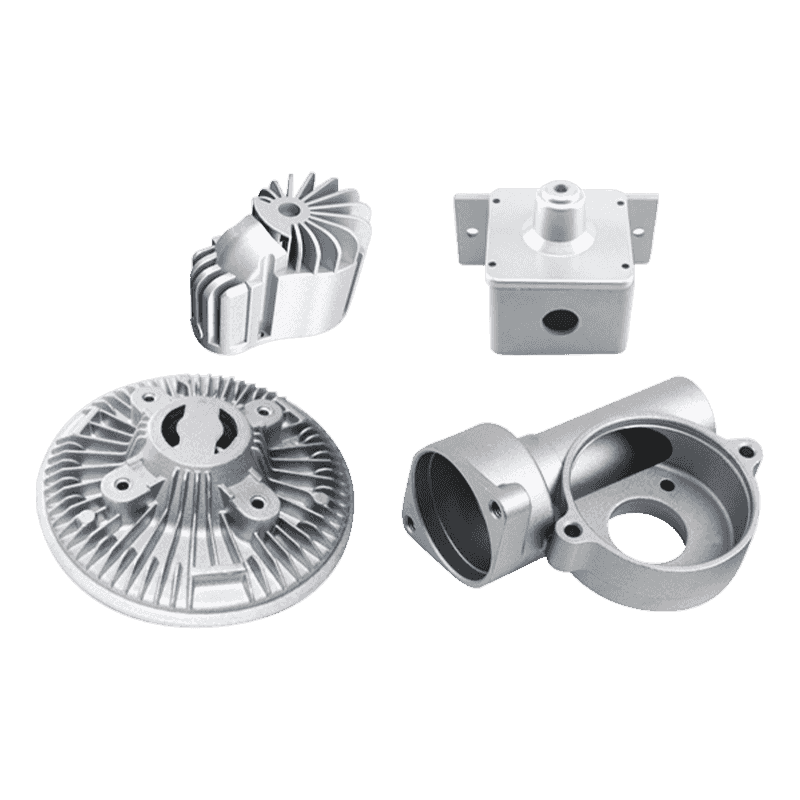

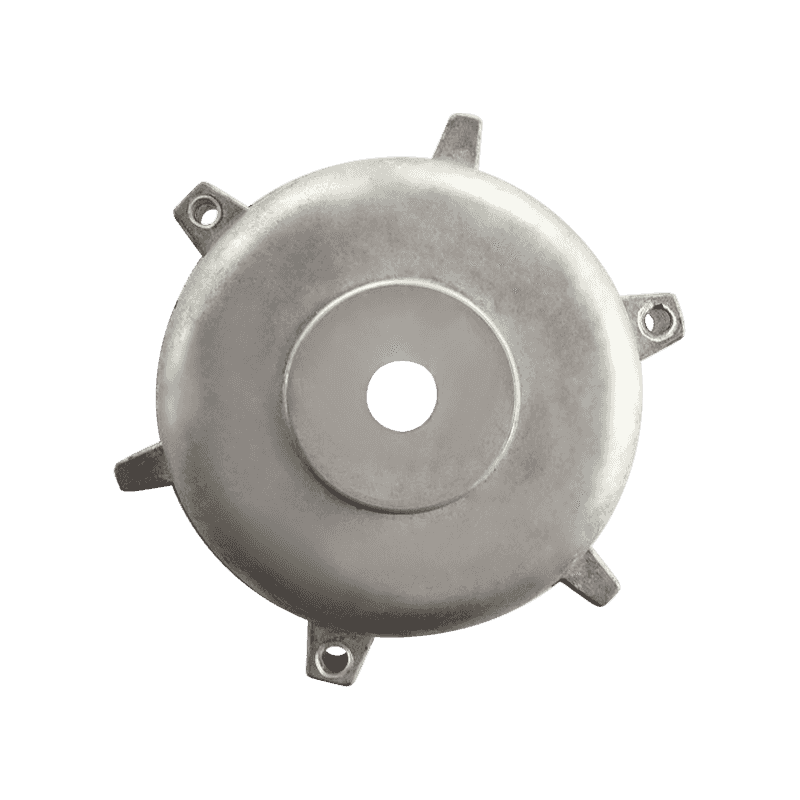

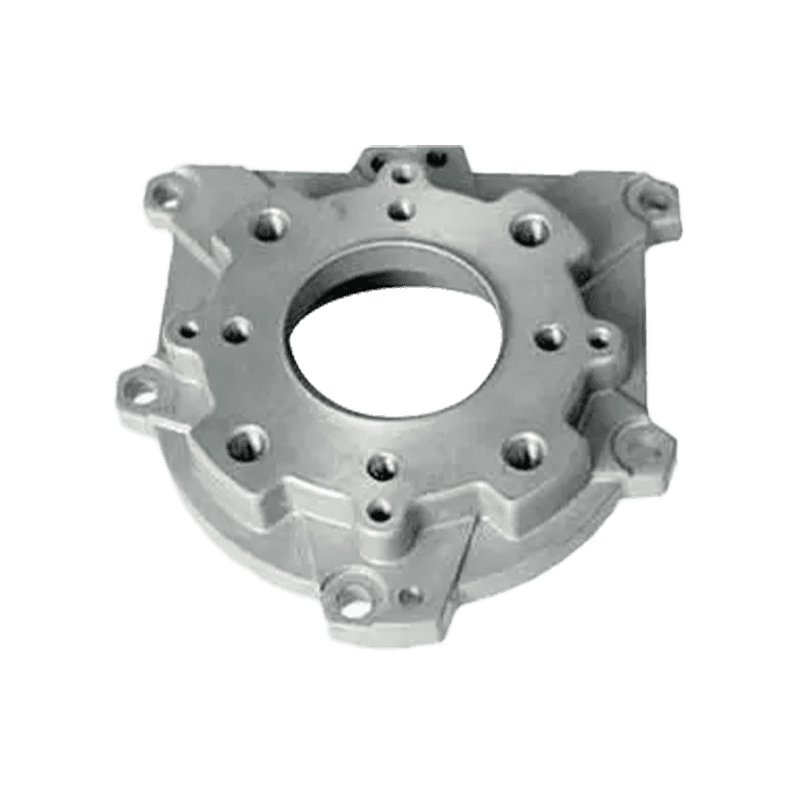

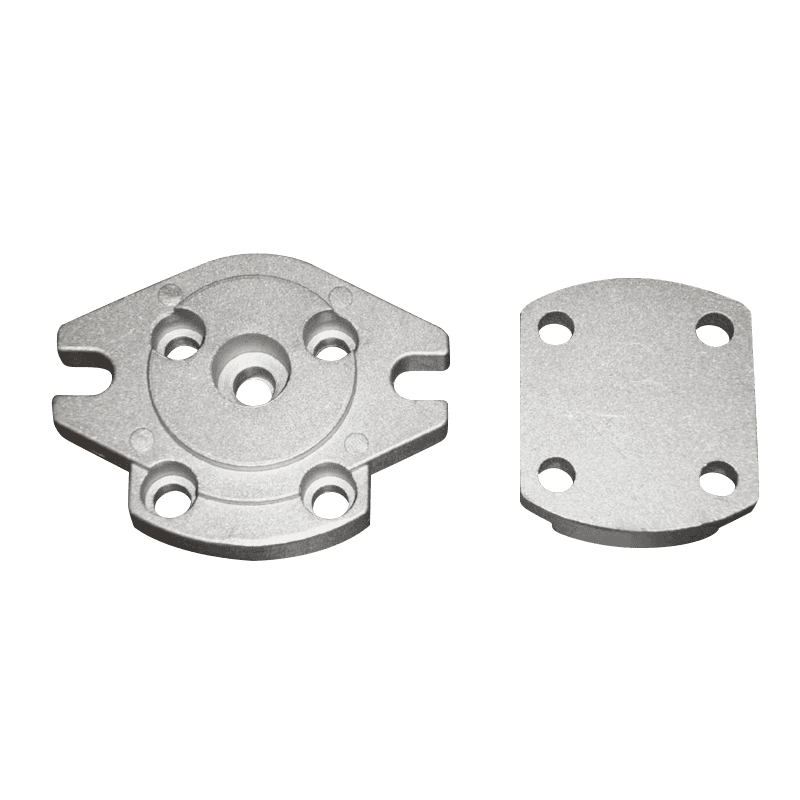

A fundição sob pressão de alumínio é um processo de fabricação amplamente utilizado que envolve a injeção de alumínio fundido em um molde sob alta pressão. Este processo é essencial para a produção de componentes de alta precisão em indústrias como automotiva, aeroespacial e eletrônica. Contudo, um dos grandes desafios fundição de alumínio é o desgaste dos moldes. O desgaste do molde pode reduzir significativamente a vida útil dos moldes, levando a um maior tempo de inatividade, maiores custos de manutenção e redução da eficiência da produção. Portanto, compreender como gerenciar e reduzir o desgaste do molde é crucial para aumentar a durabilidade e a relação custo-benefício do processo de fundição sob pressão.

Compreendendo as causas do desgaste do molde

O desgaste do molde na fundição de alumínio ocorre devido a vários fatores. As causas mais comuns de desgaste do molde incluem ciclagem térmica, estresse mecânico, erosão e corrosão. Esses fatores podem degradar o material do molde ao longo do tempo, levando ao desenvolvimento de rachaduras, rugosidade superficial e outros defeitos que comprometem a qualidade das peças fundidas e encurtam a vida útil do molde.

A ciclagem térmica refere-se ao aquecimento e resfriamento repetidos do molde durante o processo de fundição. À medida que o alumínio fundido é injetado no molde, ele esfria e solidifica rapidamente, fazendo com que o molde sofra flutuações significativas de temperatura. Essas mudanças de temperatura podem levar à expansão e contração térmica, o que pode causar microfissuras no material do molde, levando eventualmente à falha do molde.

O estresse mecânico ocorre quando o alumínio fundido entra em contato com a cavidade do molde sob alta pressão. A força exercida pelo alumínio pode causar abrasão e desgaste na superfície do molde, principalmente nas áreas onde o metal fundido flui com maior velocidade. Isto pode resultar na erosão da superfície do molde, levando a um acabamento mais áspero e à redução da precisão dimensional da peça fundida final.

A erosão é outro fator chave no desgaste do molde. A injeção de alta pressão de alumínio fundido pode transportar pequenas partículas de metal que corroem gradualmente a superfície do molde. Isto é particularmente problemático em áreas com geometrias complexas ou paredes finas onde o fluxo de metal é turbulento.

A corrosão também é uma preocupação na fundição de alumínio. A presença de umidade, umidade e certos produtos químicos no ambiente pode causar a deterioração do material do molde com o tempo, levando à formação de ferrugem ou outros efeitos corrosivos que enfraquecem o molde.

Estratégias para reduzir o desgaste do molde

A redução do desgaste do molde na fundição sob pressão de alumínio requer uma abordagem multifacetada que atenda às causas básicas do desgaste. Várias estratégias podem ser empregadas para prolongar a vida útil dos moldes e melhorar a eficiência geral da produção. Essas estratégias incluem a otimização dos materiais dos moldes, a melhoria dos sistemas de resfriamento e aquecimento e a adoção de melhores práticas de manutenção.

Escolhendo os materiais certos para o molde

A seleção dos materiais do molde desempenha um papel crítico na redução do desgaste e no aumento da vida útil dos moldes. Materiais com alta condutividade térmica, resistência e resistência ao ciclo térmico, erosão e corrosão são ideais para fundição de alumínio. Alguns materiais de molde comuns incluem ligas de aço de alta resistência, como H13, e revestimentos especializados que aumentam a resistência do molde ao desgaste e à corrosão.

O aço H13 é comumente usado na fundição de alumínio devido à sua alta resistência ao choque térmico e ao desgaste. É capaz de suportar as altas temperaturas associadas ao processo de fundição e é resistente a rachaduras e degradação superficial. Além disso, os revestimentos de superfície, como cromagem ou nitretação, podem melhorar ainda mais a resistência do molde ao desgaste, erosão e corrosão. Esses revestimentos criam uma superfície dura e durável, menos propensa a danos causados por ciclos térmicos e estresse mecânico.

Em alguns casos, o uso de materiais cerâmicos ou materiais compósitos também pode ser considerado para moldes que requerem resistência adicional ao desgaste e à corrosão. Estes materiais são particularmente eficazes em ambientes onde o molde está exposto a reações químicas agressivas ou a altas temperaturas.

Otimizando Sistemas de Refrigeração e Aquecimento

O resfriamento e o aquecimento eficientes são essenciais para minimizar o desgaste do molde. O resfriamento inadequado pode causar acúmulo excessivo de calor, levando ao estresse térmico e à deformação do molde. Por outro lado, o resfriamento excessivamente agressivo pode causar ciclos térmicos rápidos, o que pode agravar a formação de rachaduras e outros defeitos no material do molde.

Para otimizar o sistema de resfriamento, é importante projetar o molde com um layout de canal de resfriamento eficaz. Isso garante que o molde seja resfriado uniformemente e que pontos quentes sejam evitados. O resfriamento adequado evita expansão e contração irregulares, o que pode contribuir para fadiga térmica e rachaduras. Os canais de resfriamento devem ser colocados estrategicamente nas áreas do molde que recebem mais calor durante o processo de fundição, como o sistema de canais e a cavidade.

Além de otimizar o projeto do molde, a temperatura do alumínio fundido deve ser cuidadosamente controlada. Manter uma temperatura consistente durante todo o processo de fundição ajuda a evitar flutuações excessivas de temperatura no molde. Isto reduz o estresse térmico e minimiza o risco de danos ao molde. Em alguns casos, o uso de sistemas avançados de monitoramento de temperatura pode fornecer dados em tempo real sobre a temperatura do molde, permitindo melhor controle e ajustes durante a produção.

Reduzindo o estresse mecânico no molde

O estresse mecânico no molde pode ser reduzido controlando a pressão de injeção e a velocidade do alumínio fundido. Ajustando os parâmetros de injeção é possível minimizar a força exercida sobre o molde durante o processo de enchimento. Isto pode ajudar a reduzir a abrasão e a erosão da superfície do molde, particularmente em áreas onde o fluxo de metal está mais concentrado.

Além disso, o uso de risers e respiradouros pode ajudar a controlar o fluxo de alumínio fundido, evitando turbulência e reduzindo a probabilidade de erosão em áreas sensíveis do molde. O projeto adequado do canal também é crucial para garantir que o metal fundido flua uniformemente na cavidade do molde, evitando áreas de alta pressão e minimizando o potencial de desgaste.

Implementando manutenção regular de moldes

A manutenção regular é essencial para garantir que os moldes permaneçam em boas condições e continuem a funcionar de forma eficaz durante toda a sua vida útil. As atividades de manutenção podem incluir inspeções de rotina, limpeza e reparos para resolver quaisquer sinais de desgaste ou danos antes que levem à falha do molde. Ao identificar e resolver pequenos problemas desde o início, é possível prolongar a vida útil do molde e evitar paralisações ou reparos dispendiosos.

A limpeza do molde após cada ciclo de produção é particularmente importante para evitar o acúmulo de resíduos metálicos, que podem contribuir para a corrosão e a erosão. Agentes de limpeza especiais podem ser usados para remover depósitos teimosos, enquanto métodos de limpeza abrasivos podem ser empregados para restaurar a superfície do molde se ela ficar áspera com o tempo. Além disso, a lubrificação de peças móveis e juntas pode ajudar a reduzir o atrito e o desgaste durante o processo de fundição.

Também é importante monitorar o estado do sistema de refrigeração do molde, verificando se há bloqueios ou vazamentos nos canais de refrigeração. Um sistema de resfriamento bem conservado garante uma temperatura consistente do molde, o que ajuda a prevenir fadiga térmica e rachaduras. Verificações regulares de manutenção também podem identificar quaisquer áreas onde o molde possa estar apresentando desgaste excessivo, permitindo reparos ou substituições oportunas.

Usando revestimentos de superfície de molde

A aplicação de revestimentos de superfície no molde pode fornecer uma camada adicional de proteção contra desgaste, corrosão e danos térmicos. Revestimentos como cromagem, nitretação ou revestimentos cerâmicos ajudam a melhorar a dureza da superfície do molde e a resistência ao ciclo térmico. Esses revestimentos podem prolongar significativamente a vida útil do molde, especialmente em áreas de alta tensão ou desgaste, como o sistema de passagem e a cavidade do molde.

Além de melhorar a resistência ao desgaste do molde, os revestimentos superficiais também podem melhorar o acabamento superficial das peças fundidas. Uma superfície mais lisa do molde reduz o atrito e melhora o fluxo do alumínio fundido, o que pode levar a peças fundidas de melhor qualidade e menos desgaste do molde. Os revestimentos de superfície também facilitam a limpeza do molde, reduzindo o acúmulo de resíduos metálicos e evitando a corrosão.

Comparação de materiais de molde e revestimentos

| Material/Revestimento | Vantagens | Aplicativos comuns |

|---|---|---|

| Aço H13 | Alta resistência ao choque térmico, durável sob alta pressão | Comumente usado em moldes de fundição de alumínio |

| Cromagem | Melhora a dureza da superfície, resistência à corrosão | Usado em áreas de alto desgaste, como sistemas de canal e cavidades |

| Nitretação | Aumenta a dureza, resistência ao desgaste e resistência à fadiga | Ideal para moldes expostos à ciclagem térmica |

| Revestimentos Cerâmicos | Resistência a altas temperaturas, propriedades antiaderentes | Usado para moldes expostos a altas temperaturas e condições abrasivas |

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.