Como garantir a estabilidade da conexão de peças de fundição de veículos elétricos e outros componentes?

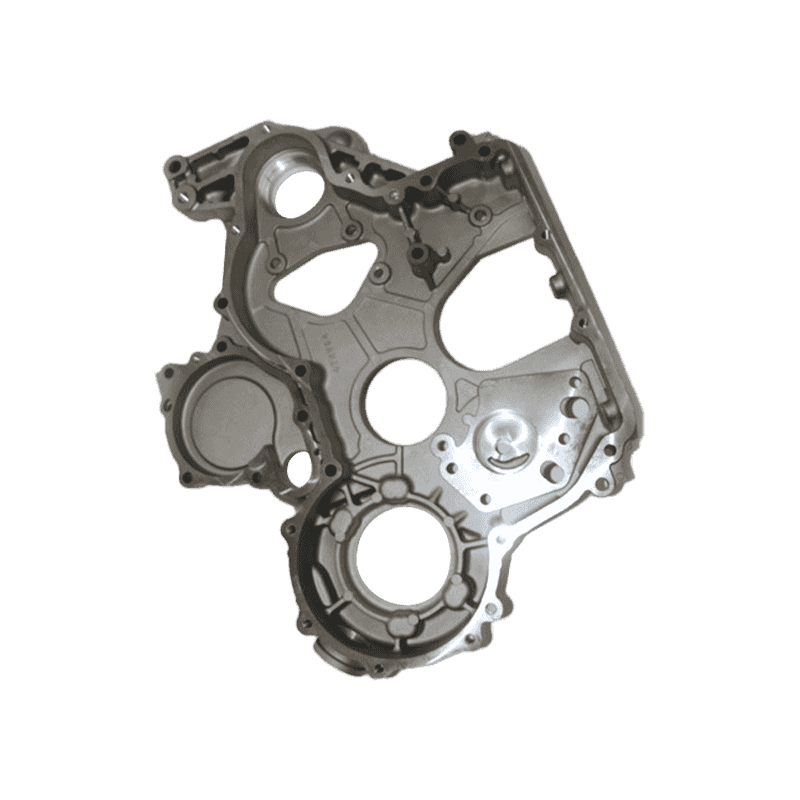

02-01-2025 Garantindo a estabilidade da conexão entre acessórios de fundição de veículos elétricos e outros componentes é um trabalho sistemático, que requer consideração abrangente de vários fatores de vários links, como design, seleção de materiais, processo de fabricação, processo de montagem e pós-teste. Primeiro de tudo, no estágio de design, é necessário selecionar um método de conexão adequado de acordo com o cenário de uso real e os requisitos de estrutura mecânica, como conexão com rosca, conexão de encaixe, soldagem ou rebite. Durante o projeto, a força da parte da conexão precisa ser calculada com precisão para garantir que ela possa suportar a carga dinâmica no trabalho e a tensão de fadiga no uso a longo prazo. Ao mesmo tempo, o intervalo de tolerância deve ser definido razoavelmente para garantir uma correspondência de bom tamanho entre as peças para evitar problemas de falha causados por dificuldades excessivas ou dificuldades de montagem.

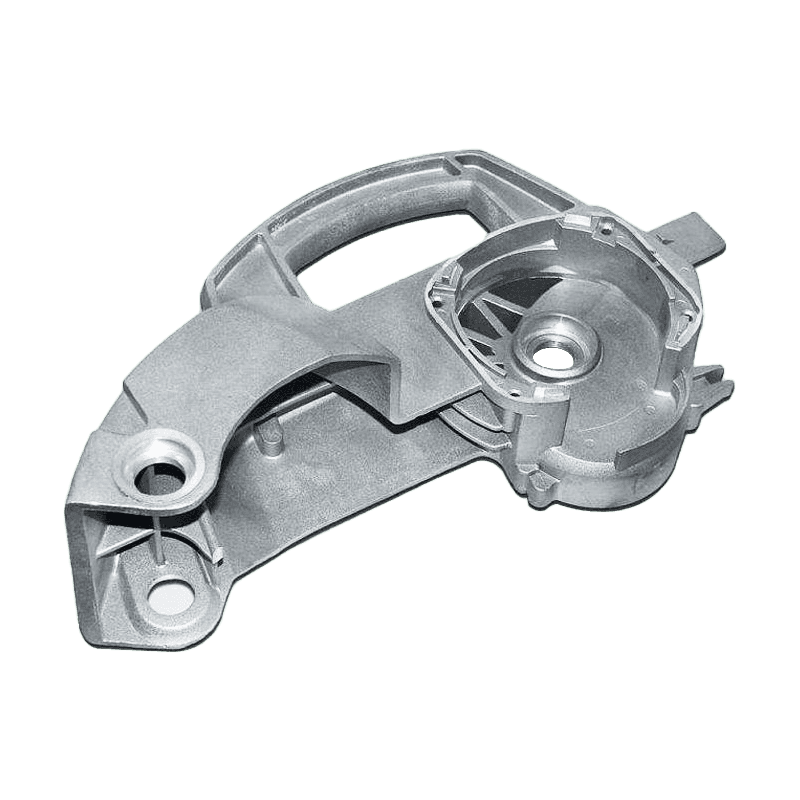

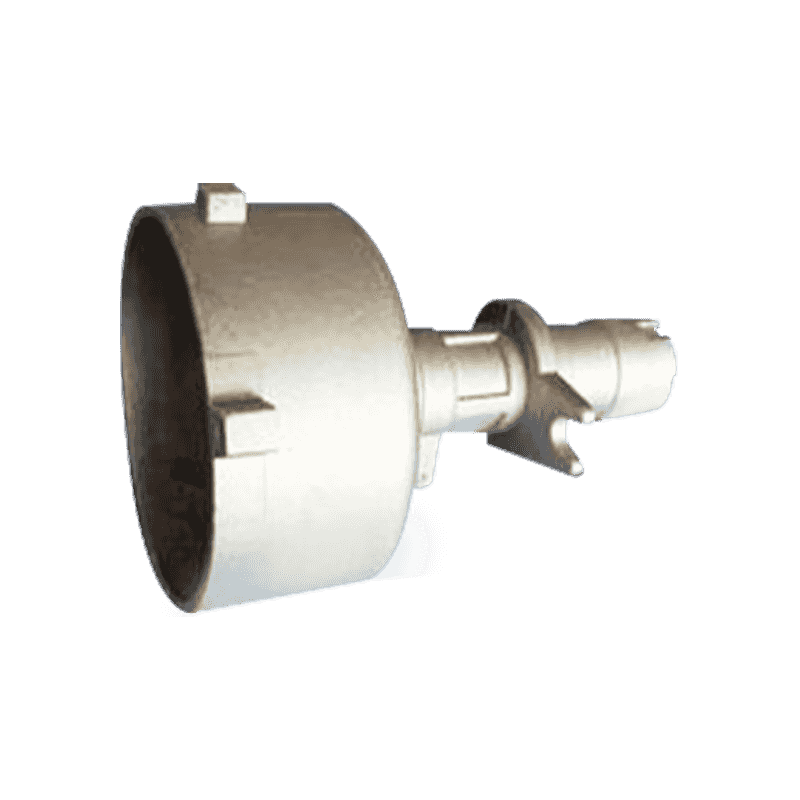

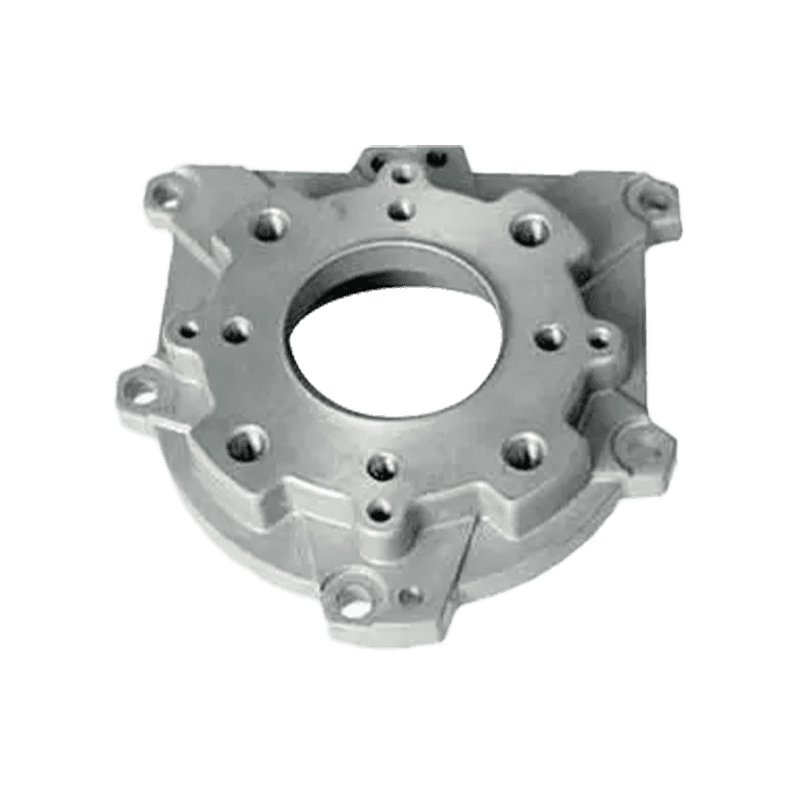

Em termos de seleção de materiais, os materiais de acessórios para fundição de matrizes das peças de conexão precisam ter força suficiente, resistência à resistência e corrosão. Por exemplo, ligas de alumínio e ligas de magnésio são materiais de fundição de matriz comumente usados, mas para requisitos específicos para estabilidade de conexão, ligas de alta resistência ou materiais especialmente tratados podem ser selecionados para melhorar a resistência à fadiga e a adaptabilidade ambiental.

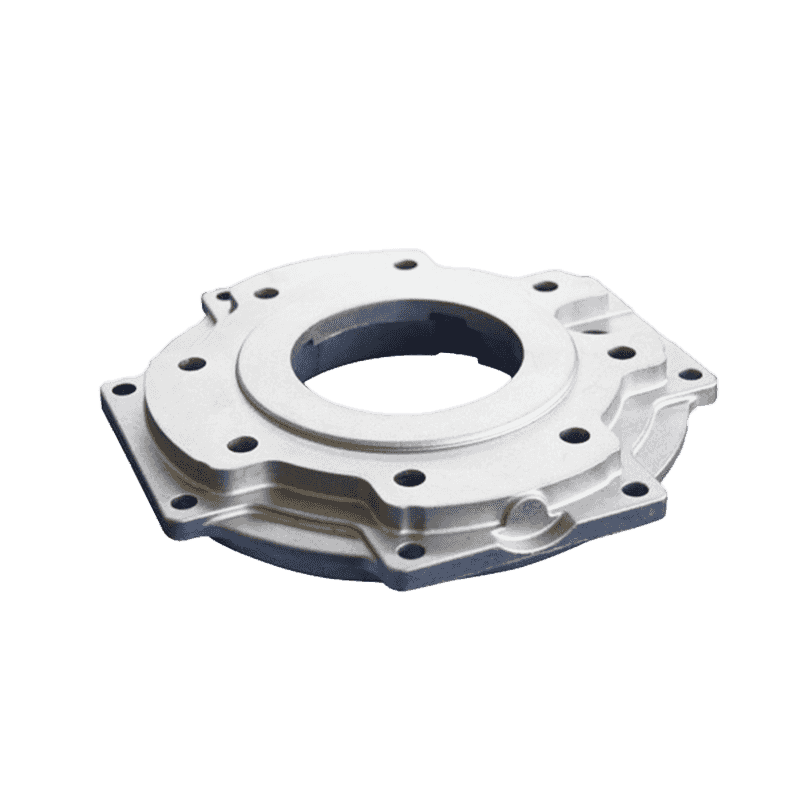

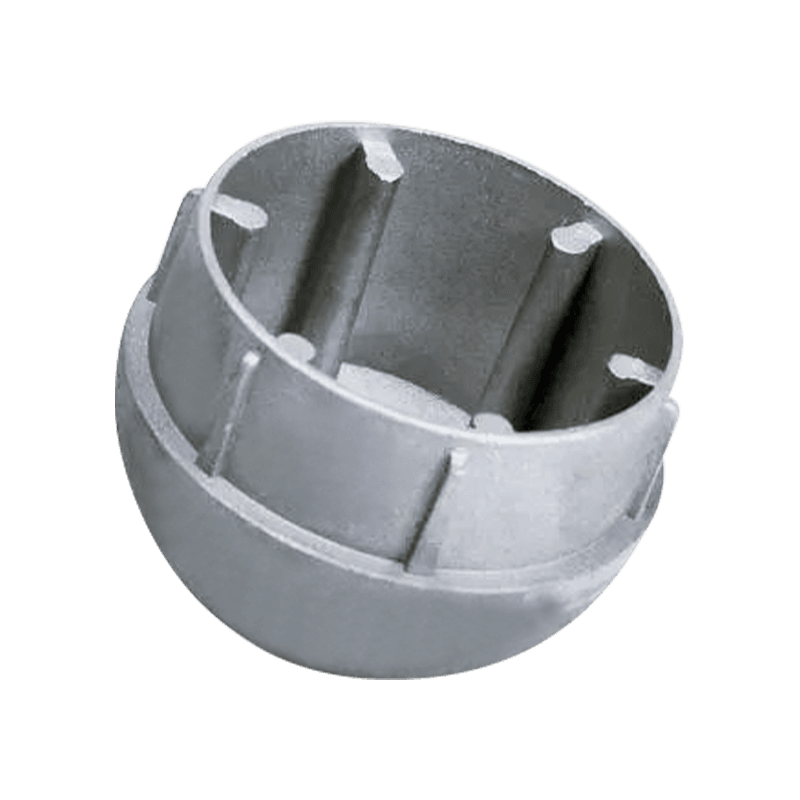

O processo de fabricação também tem um impacto importante na estabilidade da conexão. Durante o processo de fundição, a qualidade de moldagem e a densidade interna das peças devem ser garantidas controlando estritamente os parâmetros do processo (como temperatura, pressão e taxa de resfriamento) para evitar defeitos como poros e rachaduras que afetam a força da conexão. A precisão do molde também é um dos principais fatores. Os moldes de alta precisão podem reduzir o desvio dimensional das partes, melhorando assim a consistência da montagem. Além disso, o processamento secundário, como corte ou trituração de precisão, pode ser necessário nos principais pontos de conexão para melhorar ainda mais a qualidade da superfície e a precisão dimensional.

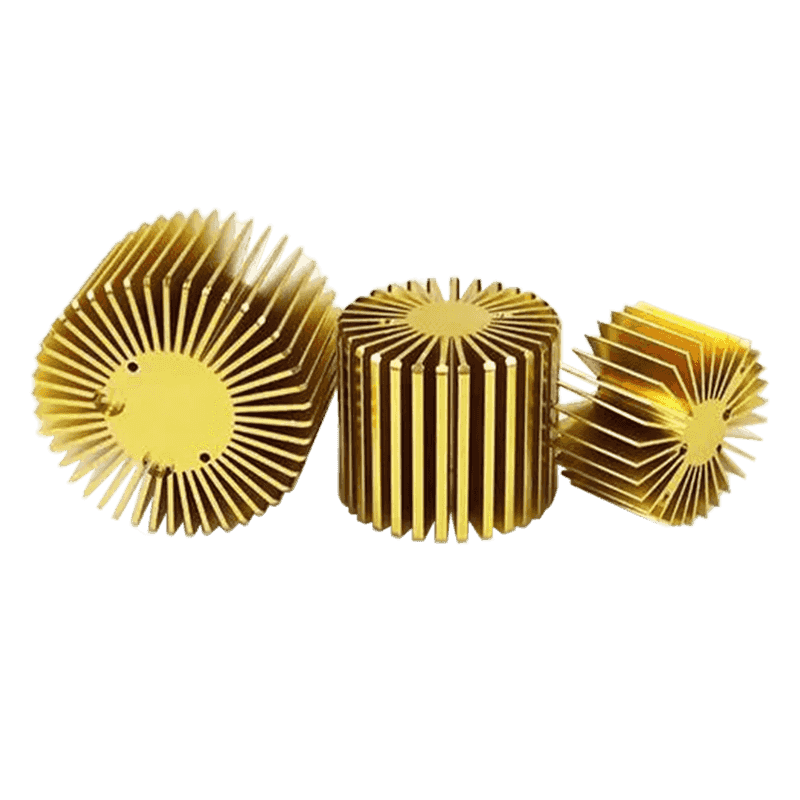

O processo de tratamento de superfície é outro link importante para melhorar a estabilidade da conexão. Através de processos como anodização, eletroplicação ou pulverização, a resistência à corrosão e a dureza da superfície das partes fundidas por matriz podem ser efetivamente aprimoradas, reduzindo assim o risco de conexão ou falha solta devido a fatores ambientais. Para algumas peças de conexão de alta demanda, revestimentos especiais ou processos de tratamento térmico também podem ser usados para melhorar ainda mais o desempenho do material.

Durante o processo de montagem, é necessário seguir estritamente a operação padrão para garantir que a conexão entre as peças seja firme e a força seja uniforme. Ferramentas e equipamentos profissionais de montagem podem ser usados, e o torque das peças de conexão pode ser controlado com precisão para evitar danos causados por roscas devido à força excessiva ou conexão solta devido à força insuficiente. Para peças que podem estar sujeitas a vibração ou impacto, as lavadoras de travamento, adesivos ou outras medidas anti-alojamento podem ser adicionadas para melhorar a estabilidade da conexão.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.