Como detectar defeitos internos no elenco de peças de alomla de alumínio da liga de alumínio?

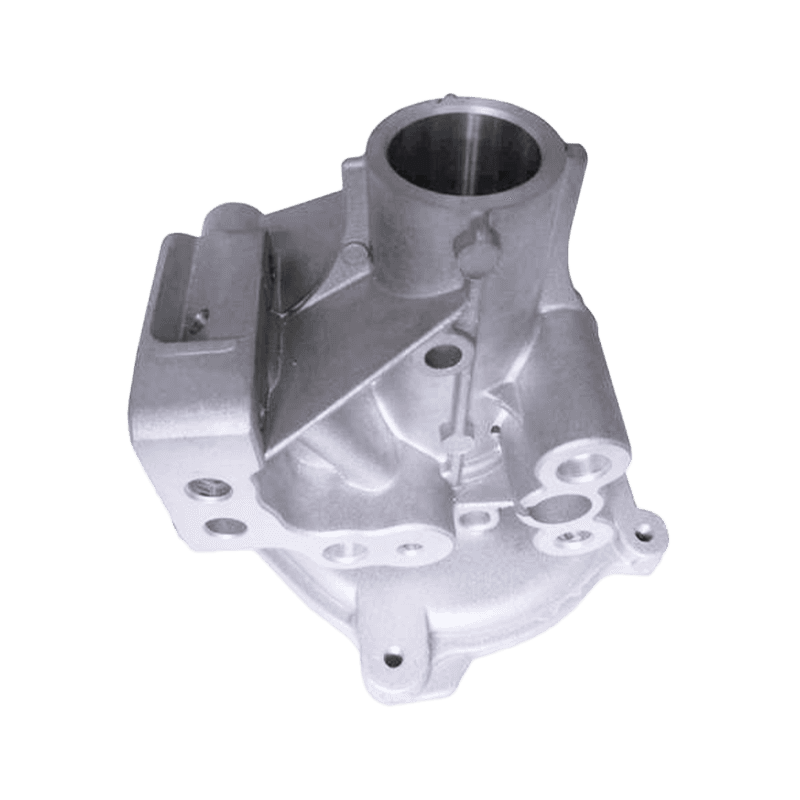

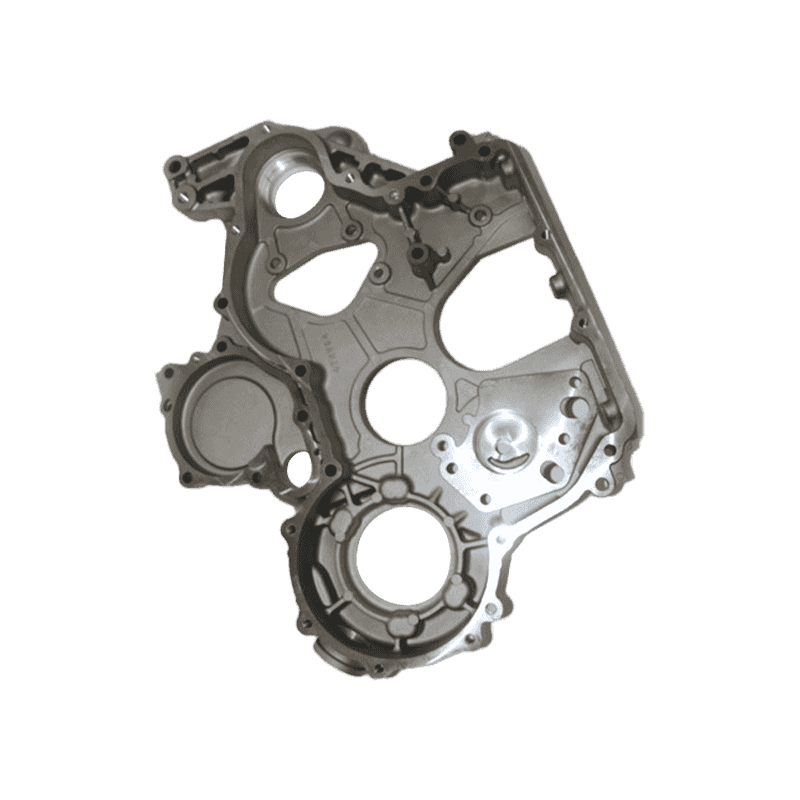

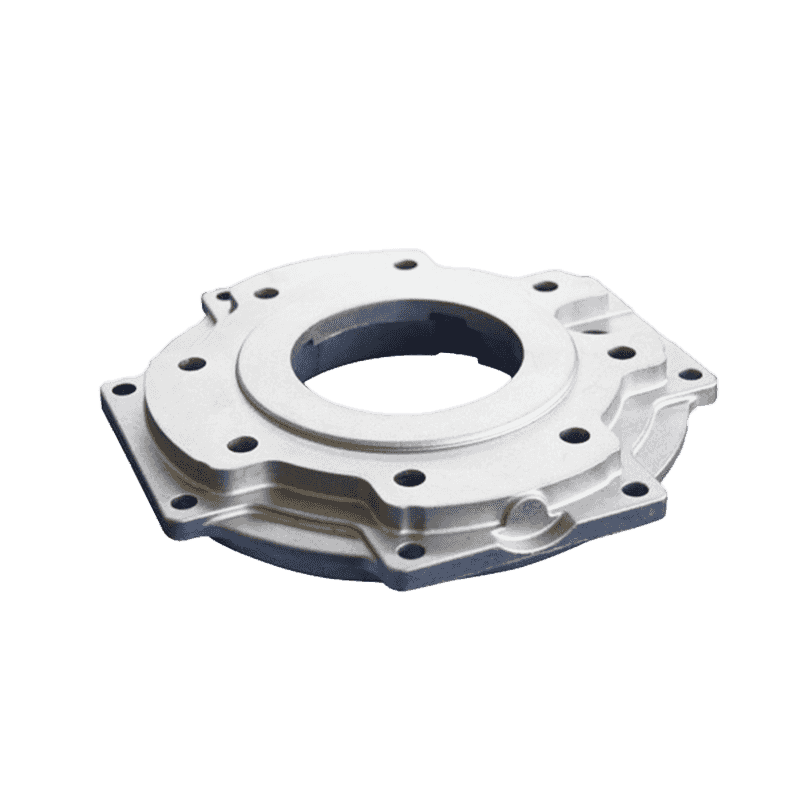

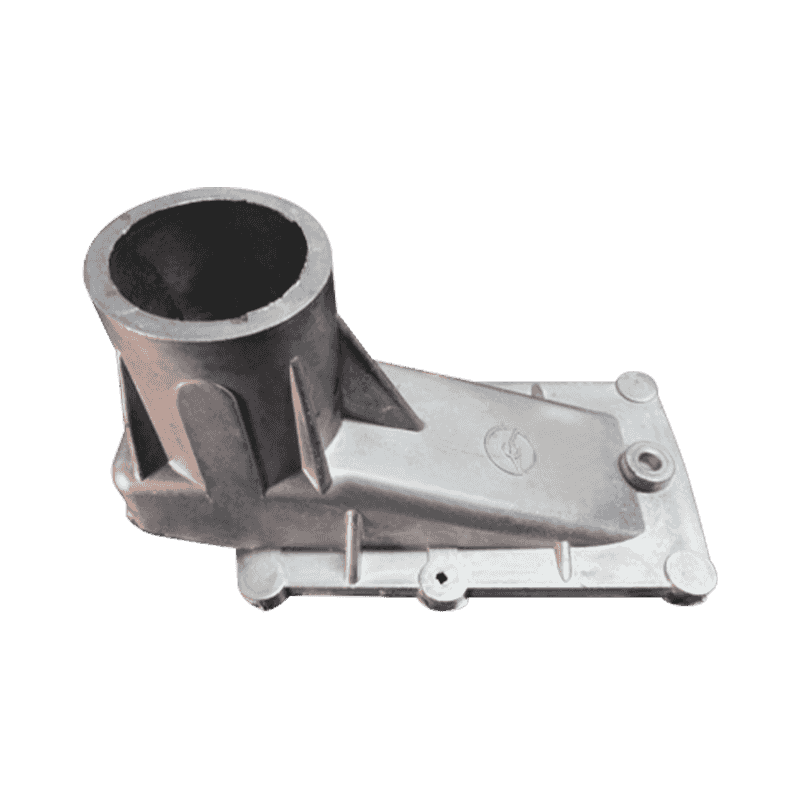

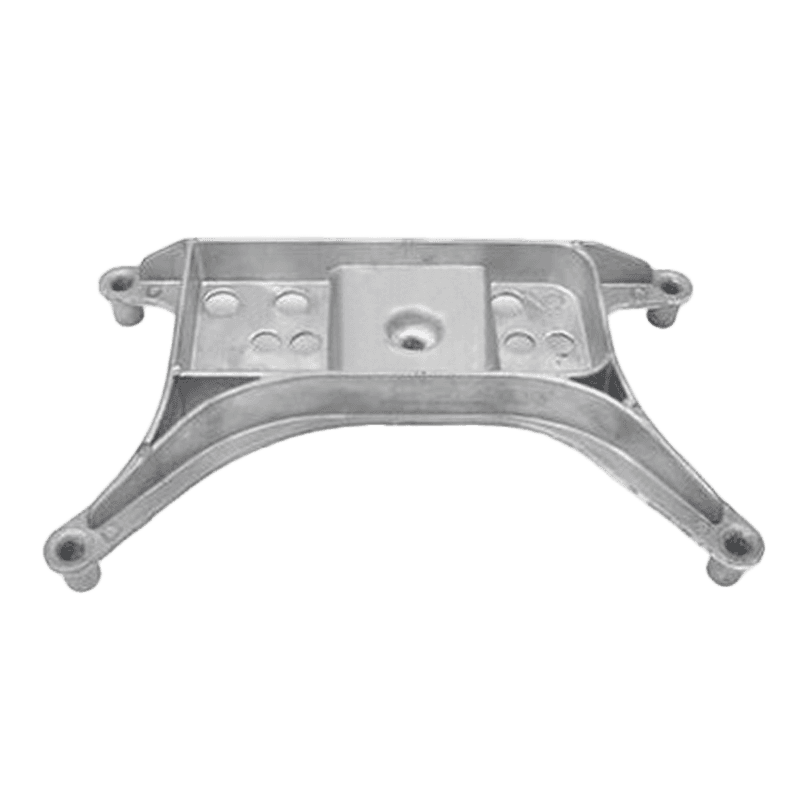

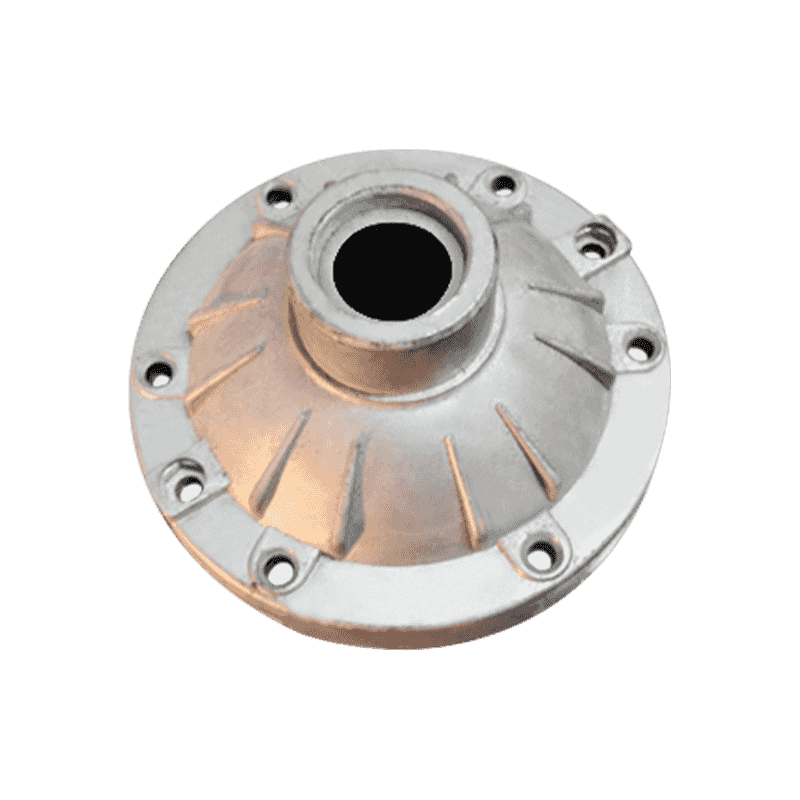

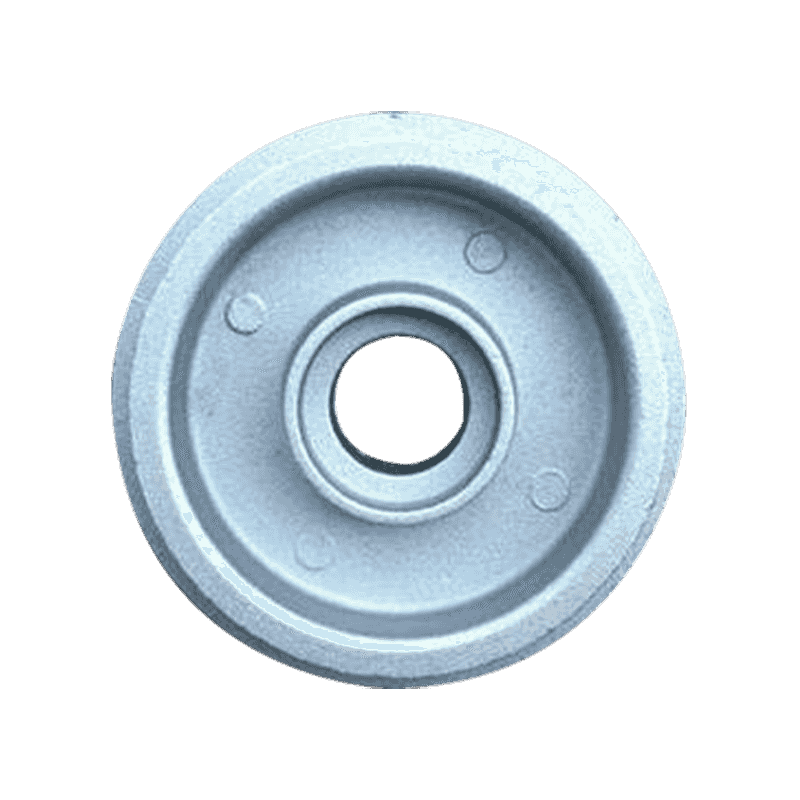

13-05-2025 No processo de produção de peças automotivas de liga de alumínio , a detecção de defeitos internos é um link de controle de qualidade crucial. Esses defeitos geralmente afetam diretamente as propriedades mecânicas, o desempenho de vedação e a confiabilidade a longo prazo das peças, para que sejam identificadas e controladas por métodos científicos.

As peças fundidas da liga de alumínio são propensas a defeitos internos, como poros, encolhimento, inclusões, rachaduras etc. durante o processo de fabricação. Esses problemas são causados principalmente por fatores como fundição de liga, design de moldes e controle inadequado dos parâmetros de fundição. Eles não podem ser identificados diretamente a olho nu, portanto, são necessários métodos especiais de detecção.

Um dos métodos comumente usados na detecção real é a detecção de falhas radiográficas. Este método usa raios de alta energia para penetrar na fundição e imaginar sua estrutura interna. Devido à diferente capacidade de absorção de diferentes densidades de materiais para raios, defeitos internos, como orifícios e rachaduras, podem ser mostrados na imagem. Esse método é adequado para peças -chave com formas complexas e estruturas internas completas, como caixas de motor, caixas de caixas de câmbio, etc. Através de detecção radiográfica, não apenas o tipo, tamanho e distribuição de defeitos são claramente observados, mas também suas causas podem ser analisadas para fornecer uma base para ajustes subsequentes do processo.

Outro método de detecção comum é o teste ultrassônico. Este método detecta anomalias internas com base nas características de propagação das ondas sonoras nos materiais. Quando as ondas sonoras encontram orifícios ou inclusões, ocorrerão reflexão ou dispersão. Ao detectar a alteração no sinal de retorno, pode -se determinar se existem defeitos dentro da peça. Os testes ultrassônicos são particularmente adequados para os matrizes de liga de alumínio com altos requisitos para densidade e força e têm as vantagens de não destrutivo, seguro e eficiente. No entanto, para peças com formas complexas ou superfícies irregulares, a interferência do sinal é grande e os operadores experientes são necessários para determinar o verdadeiro significado da mudança de sinal.

Para alguns matrizes com requisitos especiais para vedação, também podem ser utilizados testes de rigidez ao ar. Esse método determina indiretamente se existem poros ou rachaduras conectadas internamente, passando uma certa pressão de gás para a peça e detectando se ele vazar. Esse método é frequentemente usado para detectar componentes do circuito de petróleo, gás ou água em automóveis para garantir que eles não funcionem devido a vazamentos durante o trabalho.

A tecnologia de tomografia computadorizada industrial também é gradualmente aplicada à detecção de matrizes de ponta. Este método pode reconstruir a fundição de matriz em três dimensões e exibir intuitivamente sua estrutura interna. É adequado para o estágio de P&D ou avaliação de amostra com requisitos de alta qualidade. Embora o custo seja alto, sua clareza de imagem e profundidade de análise fornecem um espaço mais amplo para identificação de defeitos.

Além dos métodos de detecção convencionais acima, a análise metalográfica e a observação das fatias às vezes são combinadas para verificação adicional. Ao analisar a microestrutura de ligas de alumínio, podemos ter um entendimento mais profundo do mecanismo de formação de defeitos e as mudanças na estrutura do metal, de modo a otimizar as condições do processo na fonte.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.