Como a fundição sob pressão de veículos elétricos afeta a resistência mecânica dos componentes dos veículos elétricos?

01-01-2026Antecedentes da fundição sob pressão na fabricação de veículos elétricos

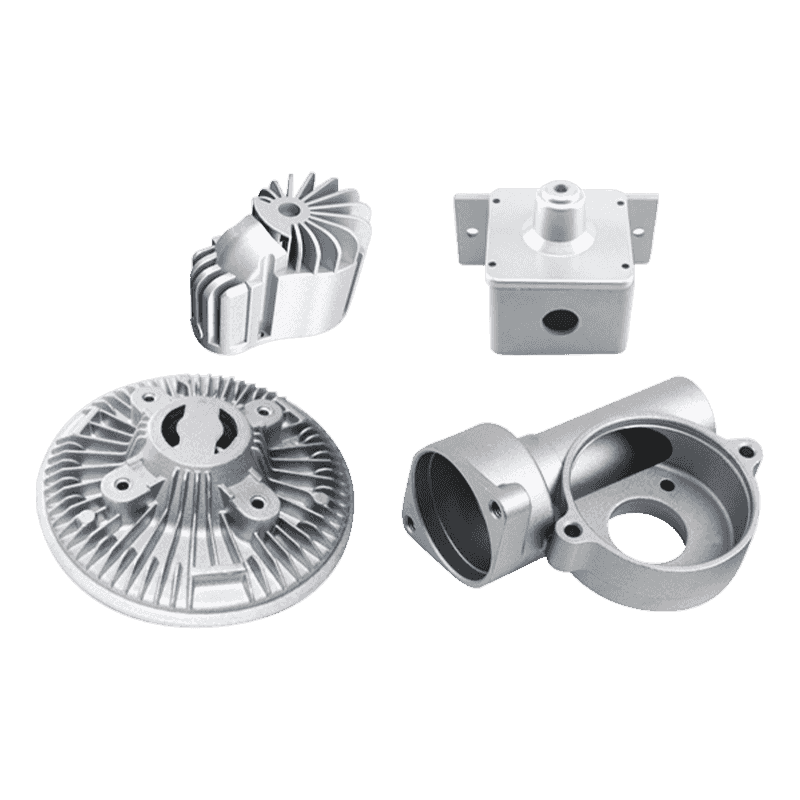

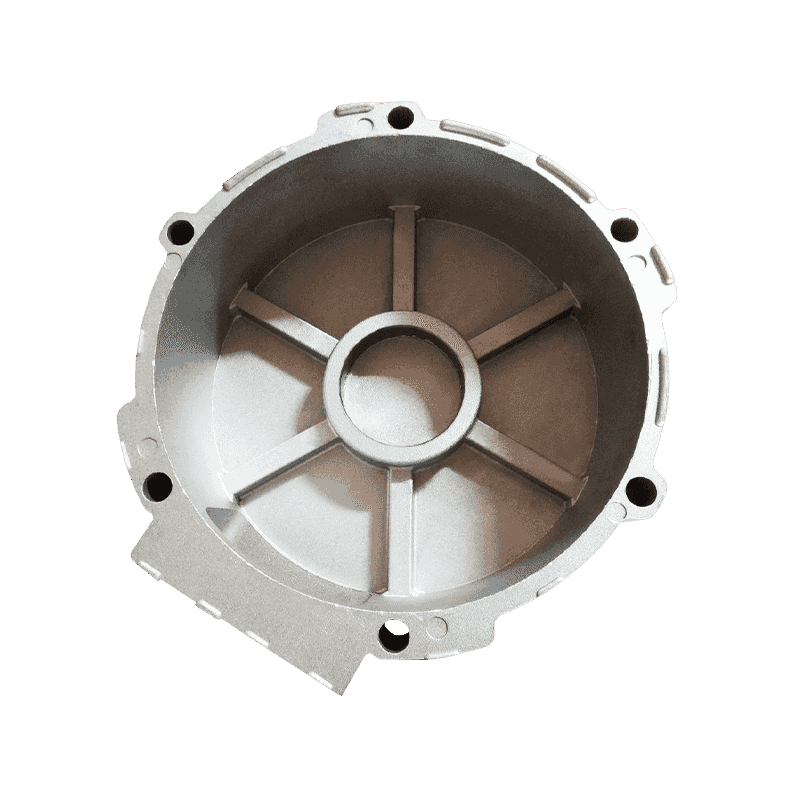

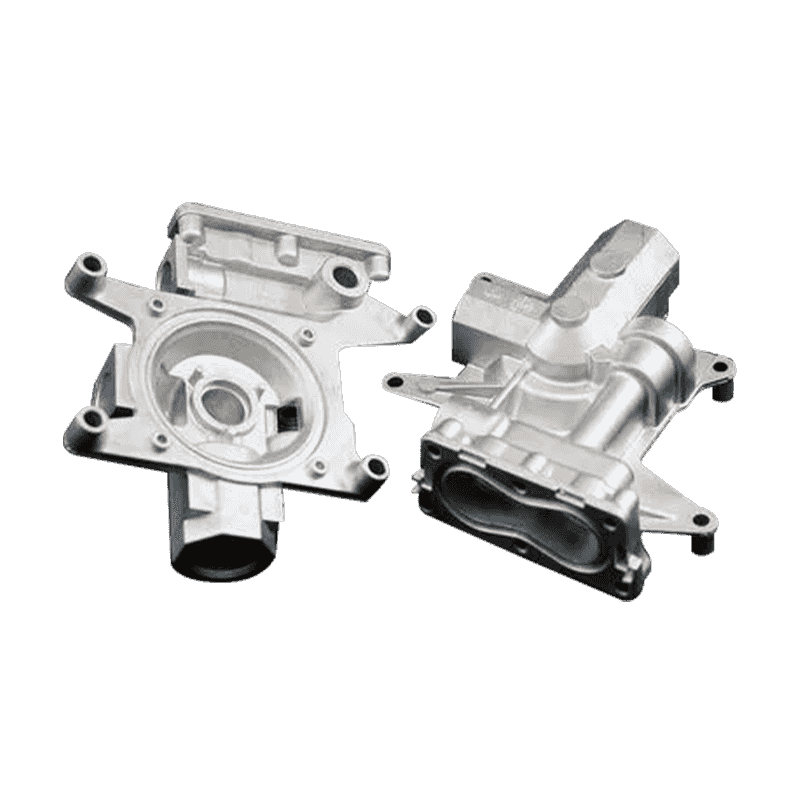

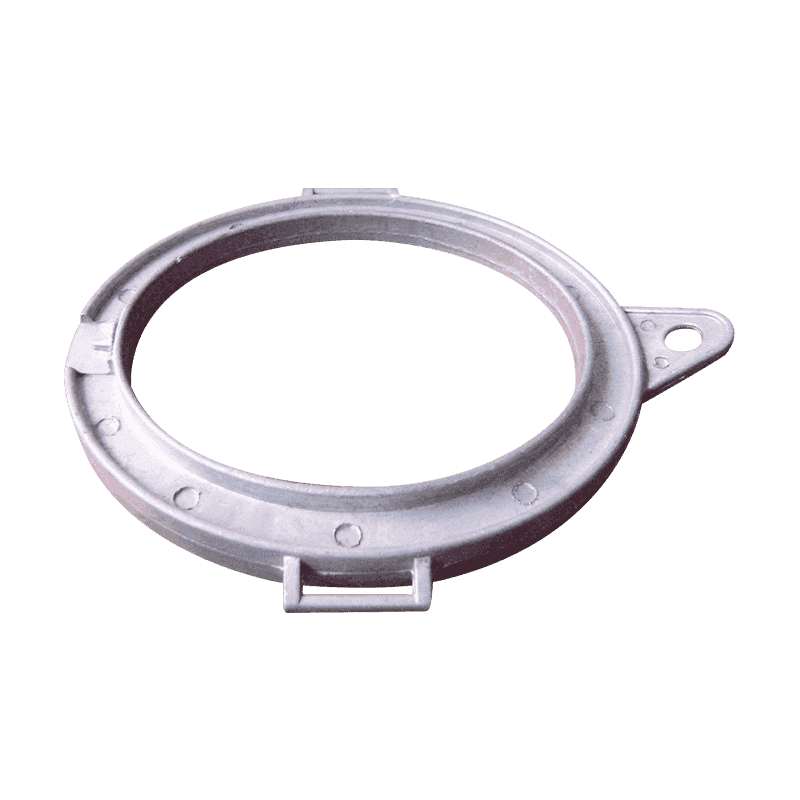

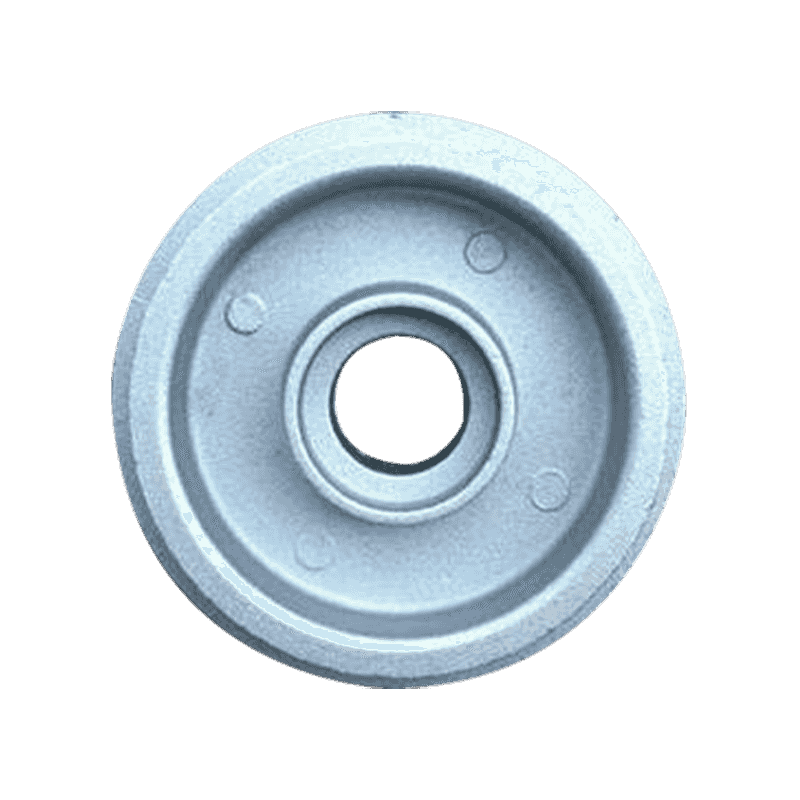

O desenvolvimento de veículos elétricos acelerou a adoção de processos de fabricação avançados, entre os quais a fundição sob pressão desempenha um papel central. A fundição sob pressão permite a formação de componentes metálicos complexos com geometria controlada e estrutura interna relativamente consistente. Em veículos elétricos, esse processo é amplamente utilizado para carcaças de motores, carcaças de inversores, carcaças de baterias e peças estruturais que devem equilibrar peso, resistência e precisão dimensional. Entendendo como fundição sob pressão de veículo elétrico influencia a resistência mecânica é essencial para avaliar a confiabilidade e o desempenho a longo prazo desses componentes.

Princípios básicos de fundição sob pressão de veículos elétricos

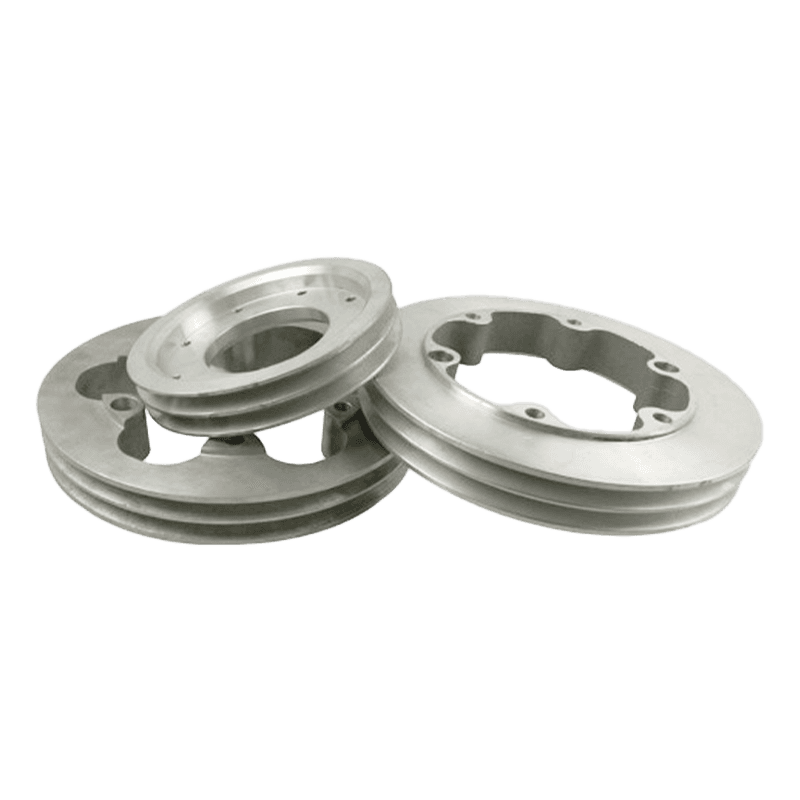

A fundição sob pressão envolve a injeção de metal fundido, geralmente ligas de alumínio ou magnésio, em um molde de aço sob alta pressão. O metal preenche rapidamente a cavidade e solidifica, assumindo a forma precisa do molde. Para componentes de veículos elétricos, este método permite um controle rígido sobre a espessura da parede e as nervuras estruturais, que afetam diretamente a capacidade de suporte de carga. O rápido processo de solidificação também influencia a estrutura do grão, que é um fator chave na determinação da resistência mecânica.

Seleção de materiais e sua influência na resistência mecânica

A escolha da liga tem um impacto direto em como a fundição afeta a resistência mecânica. As ligas de alumínio são comumente usadas devido ao seu equilíbrio entre resistência, peso e condutividade térmica. As ligas de magnésio podem ser selecionadas para maior redução de peso, mas muitas vezes requerem um projeto cuidadoso para atender aos requisitos de resistência. A composição da liga determina a resistência à tração, o comportamento de escoamento e a resistência à deformação sob carga. Em aplicações de veículos elétricos, o processo de fundição sob pressão deve ser combinado com ligas adequadas para garantir que os componentes possam suportar tensões operacionais.

Formação da estrutura de grãos durante a fundição sob pressão

O resfriamento rápido durante a fundição leva à formação de microestruturas de granulação fina perto da superfície do molde, enquanto grãos ligeiramente mais grossos podem se formar em direção ao interior. Os grãos finos geralmente contribuem para maior resistência ao escoamento e melhor resistência ao início de trincas. Este gradiente na estrutura dos grãos afeta a forma como os componentes dos veículos elétricos respondem às cargas mecânicas, especialmente sob vibração e ciclos térmicos. O resfriamento controlado e o projeto de molde otimizado ajudam a gerenciar essas características microestruturais.

Impacto da porosidade no desempenho mecânico

A porosidade é uma preocupação comum em componentes fundidos sob pressão e pode influenciar a resistência mecânica se não for controlada adequadamente. O aprisionamento ou encolhimento de gás durante a solidificação pode criar vazios no material. Em componentes de veículos elétricos, a porosidade excessiva pode reduzir a capacidade de carga e a resistência à fadiga. A otimização do processo, incluindo fundição sob pressão assistida por vácuo e controle preciso dos parâmetros de injeção, ajuda a minimizar a porosidade e suporta um comportamento mecânico mais consistente.

Efeito da espessura da parede e do projeto estrutural

A fundição sob pressão permite que os projetistas variem a espessura da parede e integrem recursos de reforço, como nervuras e saliências. Essas escolhas de projeto afetam diretamente a resistência mecânica, distribuindo as cargas de maneira mais uniforme pelo componente. Nas estruturas de veículos elétricos, o uso estratégico de seções mais espessas em áreas de alto estresse melhora a rigidez, enquanto paredes mais finas reduzem o peso total. A capacidade de integrar esses recursos em uma única peça fundida aumenta a eficiência estrutural em comparação com montagens feitas de múltiplas peças.

Tensão residual e sua influência na resistência

Tensões residuais podem se desenvolver durante os estágios rápidos de resfriamento e solidificação da fundição sob pressão. Estas tensões internas podem influenciar o comportamento dos componentes sob carga mecânica, especialmente durante o uso a longo prazo. Em aplicações de veículos elétricos, o gerenciamento da tensão residual é importante porque os componentes são frequentemente submetidos a repetidas expansões e contrações térmicas. Tratamentos pós-fundição, como processos de alívio de tensão, podem ajudar a reduzir os níveis de tensão interna e estabilizar as propriedades mecânicas.

Comparação com outros métodos de fabricação

Em comparação com a usinagem de tarugos sólidos ou a soldagem de múltiplas peças, a fundição sob pressão oferece características mecânicas diferentes. As peças usinadas podem ter uma estrutura interna mais uniforme, mas geralmente envolvem maior desperdício de material e tempos de produção mais longos. Conjuntos soldados introduzem juntas que podem se tornar pontos de concentração de tensão. A fundição sob pressão fornece estruturas integradas com menos juntas, o que pode melhorar a distribuição de carga e reduzir possíveis locais de falha em componentes de veículos elétricos.

| Método de fabricação | Continuidade Estrutural | Consideração típica de resistência |

|---|---|---|

| Fundição sob pressão | Alta integração, menos juntas | Resistência influenciada pelo controle de porosidade |

| Usinagem | Material sólido único | Consistente, mas com uso intensivo de material |

| Montagem soldada | Várias peças unidas | Resistência afetada pela qualidade da solda |

Comportamento de fadiga de componentes EV fundidos sob pressão

Os componentes dos veículos elétricos frequentemente sofrem cargas cíclicas devido às vibrações da estrada, à operação do sistema de transmissão e às mudanças térmicas. A resistência à fadiga é, portanto, uma consideração crítica. A fundição sob pressão pode suportar um desempenho de fadiga aceitável quando os parâmetros do processo são cuidadosamente controlados para limitar defeitos. Acabamentos superficiais lisos e estrutura interna uniforme reduzem a concentração de tensão, o que ajuda a prolongar a vida útil sob condições de carga repetidas.

Efeitos térmicos na resistência mecânica

Os componentes dos veículos elétricos operam em ambientes onde as mudanças de temperatura são frequentes, especialmente perto de baterias e componentes eletrônicos de potência. As ligas de alumínio fundido mantêm propriedades mecânicas estáveis em uma faixa de temperaturas operacionais, embora a resistência possa diminuir ligeiramente em temperaturas elevadas. O processo de fundição sob pressão permite o controle preciso da geometria do componente, o que ajuda a gerenciar a expansão térmica e reduz o risco de deformação ou rachaduras.

Papel do tratamento térmico após fundição sob pressão

Às vezes, o tratamento térmico pós-fundição é aplicado para melhorar a resistência mecânica e a estabilidade dimensional. O tratamento térmico pode modificar a microestrutura, dissolvendo certas fases e promovendo uma distribuição mais uniforme dos grãos. Em aplicações de veículos elétricos, os componentes fundidos sob pressão tratados termicamente podem oferecer maior resistência ao escoamento e melhor resistência à deformação, desde que as tolerâncias dimensionais sejam mantidas.

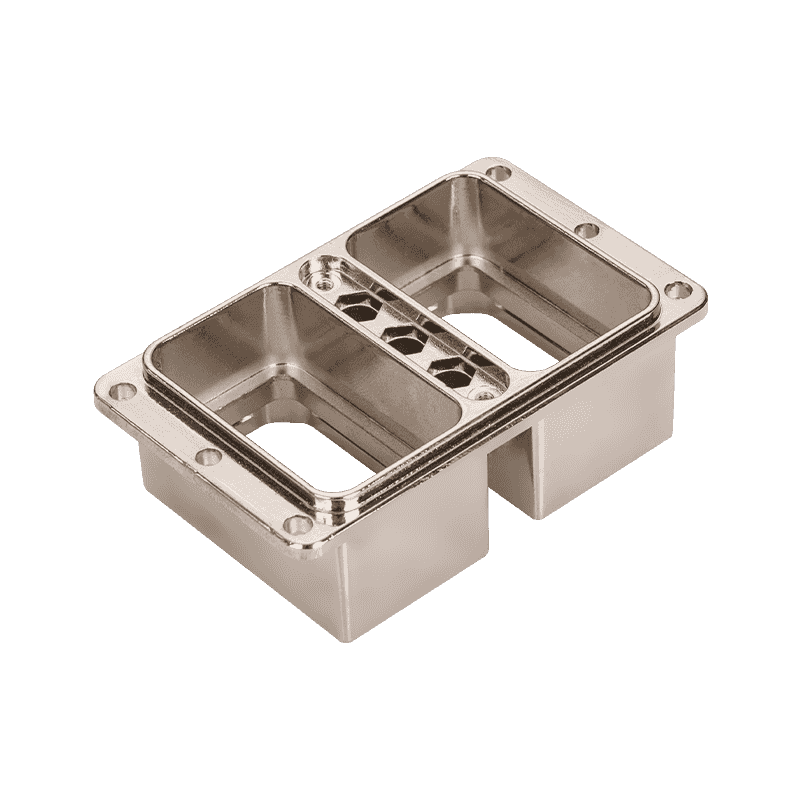

Influência do Projeto do Molde na Distribuição de Força

O projeto do molde desempenha um papel significativo na determinação de como o metal flui e solidifica dentro da cavidade. A colocação adequada da comporta e os caminhos de fluxo reduzem a turbulência e promovem um enchimento uniforme. Isso leva a uma estrutura interna e resistência mecânica mais consistentes em todo o componente. Na fundição sob pressão de veículos elétricos, ferramentas avançadas de simulação de moldes são frequentemente usadas para prever possíveis pontos fracos e ajustar os projetos de acordo.

Precisão Dimensional e Transferência de Carga

A fundição sob pressão oferece alta precisão dimensional, o que suporta ajuste adequado e transferência de carga entre componentes conectados. Quando as peças do veículo elétrico se encaixam com precisão, as cargas mecânicas são distribuídas conforme pretendido, em vez de serem concentradas em interfaces desalinhadas. Isto contribui indiretamente para a resistência mecânica geral, reduzindo o estresse localizado que poderia levar à falha prematura.

Integração de múltiplas funções em peças fundidas únicas

Uma vantagem da fundição sob pressão em veículos elétricos é a capacidade de integrar vários recursos funcionais em um único componente. Pontos de montagem, canais de resfriamento e reforços estruturais podem ser fundidos simultaneamente. Esta integração reduz a necessidade de fixadores adicionais ou juntas soldadas, que podem tornar-se fontes de fraqueza. Como resultado, a resistência mecânica geral e a consistência estrutural são melhoradas.

Medidas de controle de qualidade e consistência de resistência

Manter a resistência mecânica consistente em grandes volumes de produção requer um controle de qualidade robusto. Métodos de testes não destrutivos, como inspeção por raios X e testes ultrassônicos, são usados para detectar defeitos internos. O monitoramento do processo garante que a pressão de injeção, a temperatura e as taxas de resfriamento permaneçam dentro das faixas especificadas. Essas medidas ajudam a garantir que os componentes fundidos sob pressão dos veículos elétricos atendam consistentemente às expectativas de resistência mecânica.

| Método de controle de qualidade | Objetivo principal | Impacto na Força |

|---|---|---|

| Inspeção de raios X | Detectar porosidade interna | Reduz o risco de zonas fracas ocultas |

| Monitoramento de processos | Estabilizar parâmetros de fundição | Melhora a consistência |

| Inspeção dimensional | Verifique a precisão geométrica | Suporta distribuição adequada de carga |

Desempenho estrutural sob cargas de colisão e impacto

Os requisitos de segurança dos veículos elétricos incluem resistência a impactos e cargas de colisão. Componentes estruturais fundidos podem ser projetados para absorver e redistribuir energia durante colisões. A resistência mecânica alcançada através da fundição controlada permite que estes componentes se deformem de forma previsível, apoiando estratégias de gestão de energia em estruturas de veículos. A seleção adequada da liga e o projeto estrutural são essenciais para alcançar esse equilíbrio.

Estabilidade Mecânica em Serviço a Longo Prazo

Ao longo da vida útil de um veículo elétrico, os componentes estão expostos a tensões mecânicas, vibrações e fatores ambientais. Componentes fundidos que são adequadamente projetados e fabricados tendem a manter propriedades mecânicas estáveis ao longo do tempo. Microestrutura consistente e níveis de defeitos controlados contribuem para um desempenho previsível, reduzindo a probabilidade de degradação inesperada da resistência durante o uso prolongado.

Tendências Futuras em Fundição EV e Otimização de Resistência

Os avanços na fundição sob pressão em grande escala, às vezes chamada de fundição integrada ou megafundição, estão influenciando a forma como a resistência mecânica é gerenciada nos veículos elétricos. Fundições maiores de peça única reduzem o número de peças e juntas, o que pode melhorar a continuidade estrutural. Espera-se que o desenvolvimento contínuo em tecnologia de ligas, ferramentas de simulação e controle de processo refine ainda mais a relação entre fundição sob pressão e resistência mecânica em futuros projetos de veículos elétricos.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.