Quais são as vantagens e desvantagens do uso de peças automotivas fundidas em liga de zinco em peças estruturais e decorativas automotivas?

17-09-20251. Introdução às peças automotivas fundidas em liga de zinco

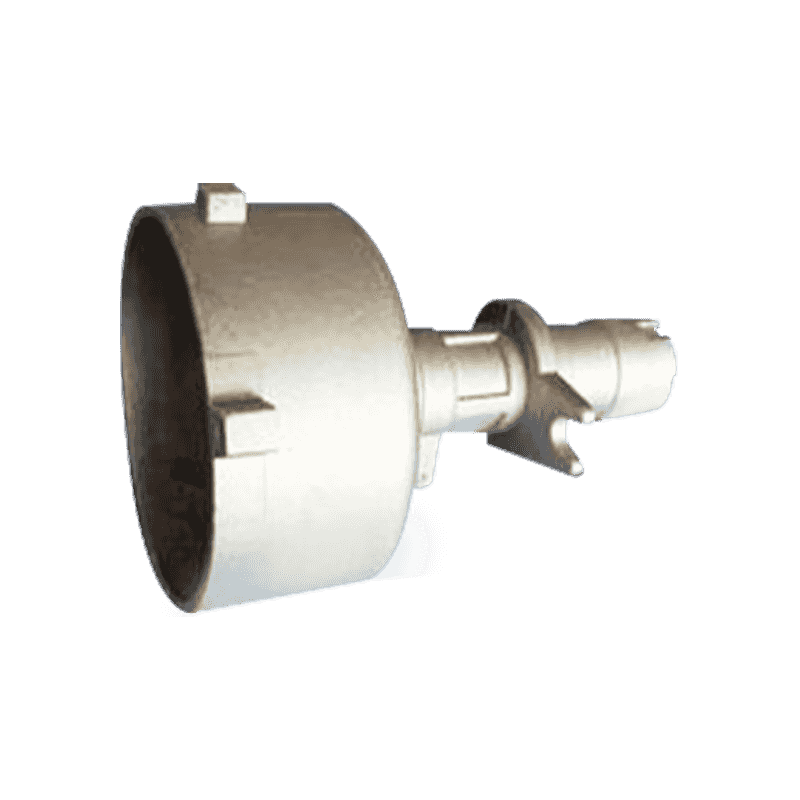

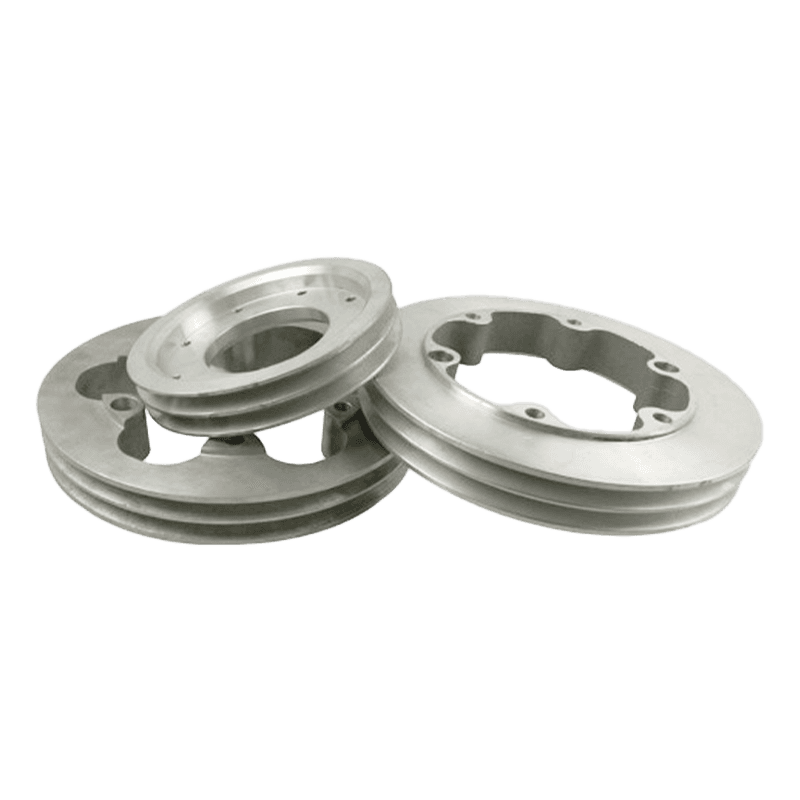

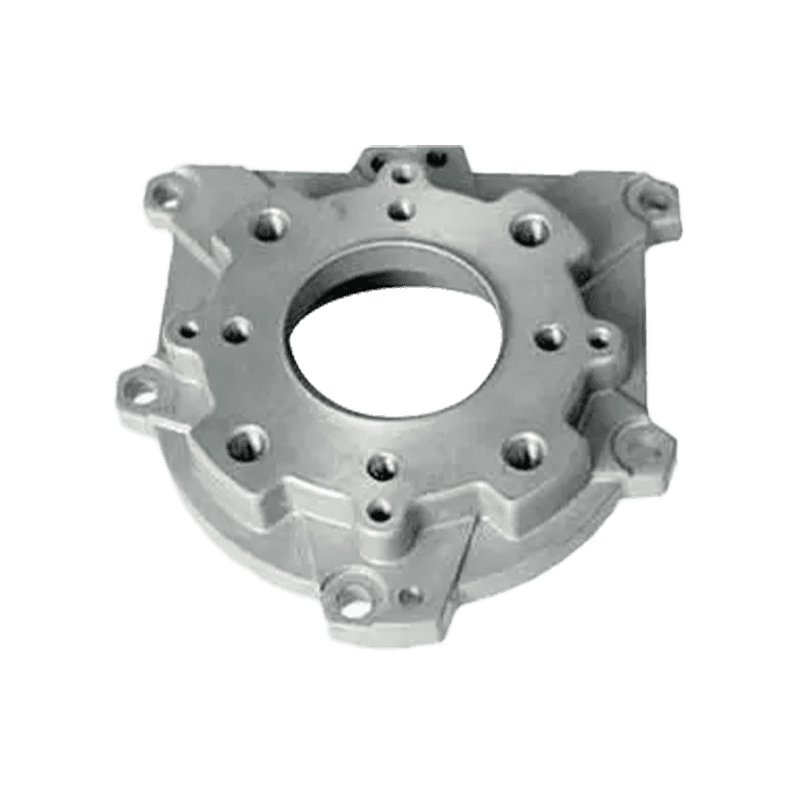

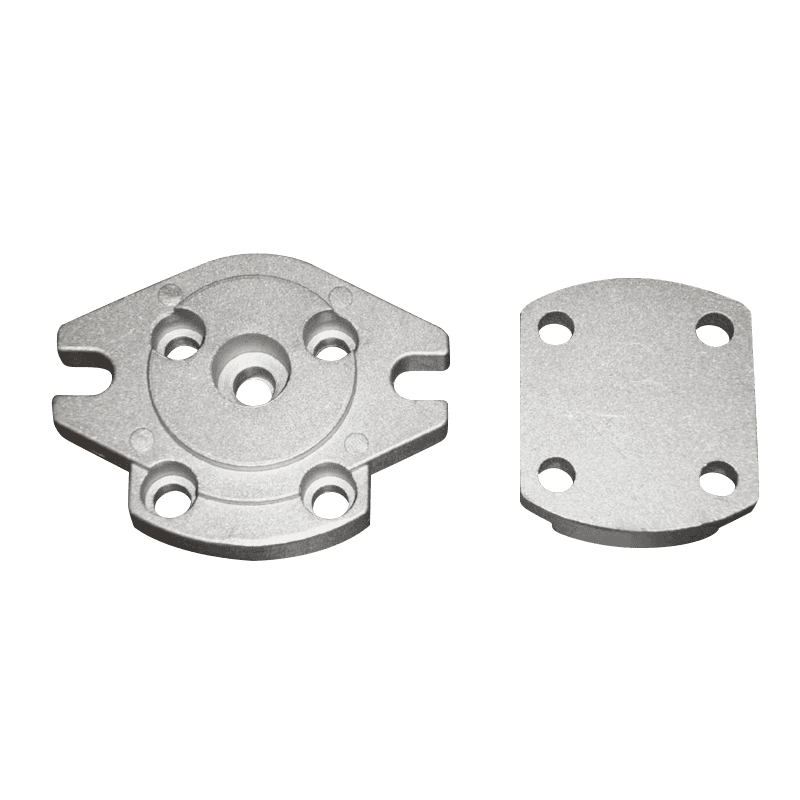

Fundição sob pressão de liga de zinco é um método amplamente utilizado na indústria automotiva, produzindo peças estruturais e decorativas com alta precisão dimensional. O processo envolve a injeção de liga de zinco fundido em um molde sob alta pressão, resultando em componentes fortes, detalhados e uniformes. Essas peças automotivas são populares devido à sua adaptabilidade a projetos complexos e à sua capacidade de integrar funções estruturais e decorativas em veículos. Ao considerar a sua aplicação tanto em peças estruturais como decorativas, é necessário avaliar as suas vantagens e desvantagens para compreender o seu impacto total na produção automóvel.

2. Características materiais de ligas de zinco

As ligas de zinco usadas na fundição sob pressão são normalmente misturas de zinco com elementos como alumínio, magnésio e cobre. Essas combinações fornecem resistência mecânica, resistência ao desgaste e propriedades aprimoradas de fundição. As ligas de zinco são conhecidas por sua fluidez, o que lhes permite criar peças com designs complexos e paredes finas. Esta propriedade os torna adequados para peças automotivas decorativas, enquanto sua resistência e estabilidade permitem que sejam utilizados em determinadas aplicações estruturais. No entanto, as suas propriedades físicas também introduzem limitações em comparação com outros materiais, como o alumínio ou o aço.

3. Vantagens em peças estruturais automotivas

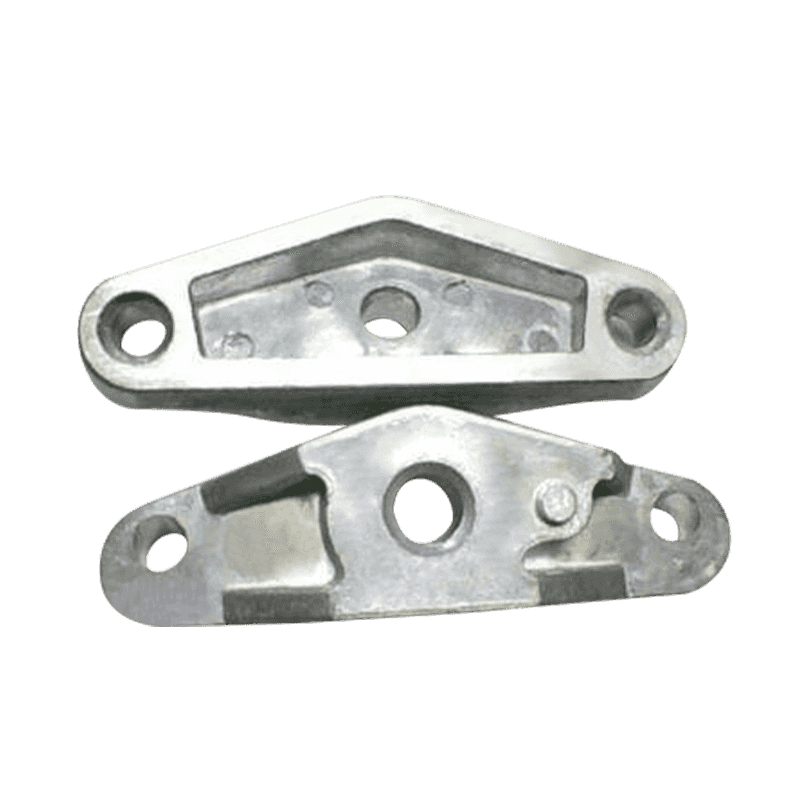

Quando usados em peças estruturais, os componentes fundidos em liga de zinco oferecem diversas vantagens. Eles permitem a produção de formas complexas com distribuição uniforme de resistência, o que é importante em estruturas, carcaças e conectores automotivos. Sua capacidade de manter tolerâncias rígidas garante compatibilidade e funcionalidade. Além disso, as ligas de zinco apresentam alta resistência ao impacto, proporcionando segurança e confiabilidade em determinadas aplicações estruturais. A sua reciclabilidade também acrescenta valor às práticas sustentáveis de produção automóvel.

4. Desvantagens em peças estruturais automotivas

Apesar dessas vantagens, as ligas de zinco apresentam limitações em aplicações estruturais. A sua densidade é superior à do alumínio, resultando em peças mais pesadas que podem reduzir a eficiência geral do veículo. As ligas de zinco também têm pontos de fusão mais baixos, o que pode limitar o seu desempenho sob condições de alta temperatura dentro do veículo. Em certas aplicações de suporte de carga, ligas de aço ou alumínio podem ser preferidas devido à maior resistência à tração. Estas limitações devem ser cuidadosamente consideradas ao escolher componentes fundidos de liga de zinco para fins estruturais.

5. Vantagens em peças decorativas automotivas

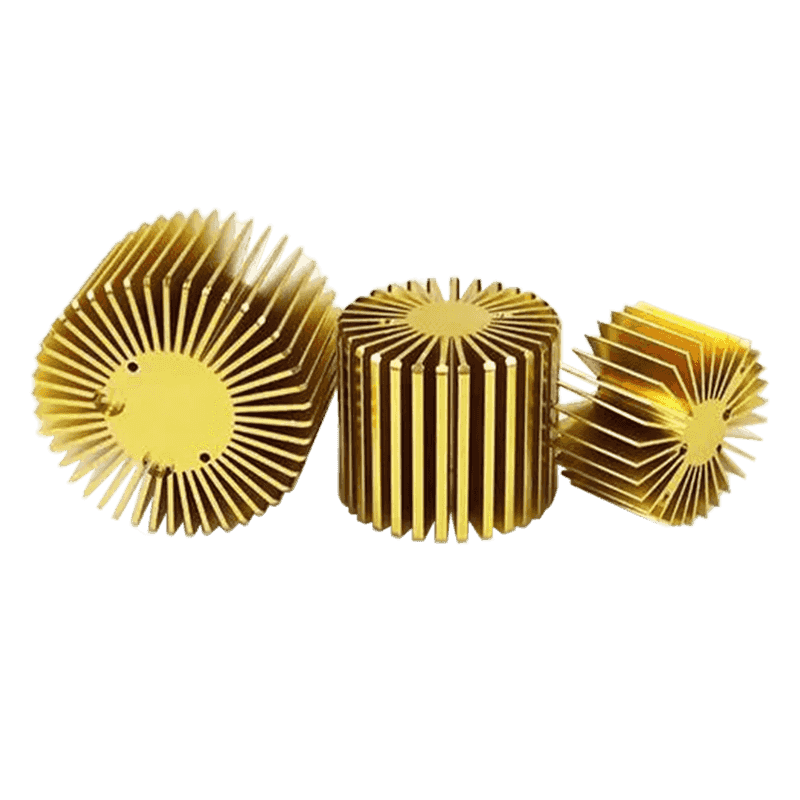

As peças fundidas sob pressão de liga de zinco são particularmente valorizadas em aplicações automotivas decorativas, como acabamentos, emblemas, puxadores e componentes internos. Sua excelente fluidez de fundição permite acabamentos superficiais detalhados e designs complexos, melhorando o apelo estético dos veículos. As ligas de zinco podem ser facilmente revestidas, pintadas ou polidas, oferecendo uma ampla gama de tratamentos de superfície. Esta flexibilidade torna-os ideais para aplicações decorativas onde a aparência e o acabamento são considerações primárias. A sua durabilidade também garante que os elementos decorativos mantêm o seu aspecto mesmo após uso prolongado.

6. Desvantagens em peças decorativas automotivas

Embora as ligas de zinco tenham um bom desempenho em peças decorativas, há desafios a serem considerados. A exposição à umidade e a ambientes corrosivos pode afetar a longevidade dos acabamentos superficiais se os revestimentos protetores não forem aplicados corretamente. Além disso, embora as ligas de zinco ofereçam boa estabilidade dimensional, as peças decorativas ainda podem enfrentar problemas de expansão térmica em ambientes de alta temperatura. Para aplicações que exigem materiais ultraleves, alternativas como plástico ou alumínio podem, às vezes, ser mais adequadas.

7. Considerações de custo de peças fundidas sob pressão de liga de zinco

O custo do uso de peças fundidas sob pressão de liga de zinco é influenciado pela eficiência do material e do processo. As ligas de zinco são relativamente acessíveis e o processo de fundição sob pressão permite a produção em massa de peças idênticas com pós-processamento mínimo. Isso reduz os custos de mão de obra e o tempo de fabricação. No entanto, a maior densidade do zinco em comparação com o alumínio pode aumentar o custo do material por unidade de volume. Em aplicações decorativas, despesas adicionais com revestimento ou pintura também podem afetar a eficiência geral de custos.

| Fator de custo | Peças fundidas sob pressão de liga de zinco | Materiais Alternativos |

|---|---|---|

| Custo de materiais | Moderado, com ampla disponibilidade | O alumínio é mais leve, mas mais caro; plásticos são mais baratos |

| Eficiência de Fabricação | Alta devido à fundição de precisão | Varia, muitas vezes exigindo mais usinagem |

| Custos de acabamento | Revestimento ou pintura adicional pode ser necessário | Os plásticos geralmente precisam de menos acabamento; o aço pode precisar de revestimentos |

8. Aspectos Ambientais e de Sustentabilidade

A sustentabilidade é uma preocupação crescente na fabricação automotiva. As ligas de zinco são totalmente recicláveis, o que atende às metas ambientais. O processo de fundição sob pressão também minimiza o desperdício de material devido à alta eficiência de rendimento. Comparadas aos plásticos, as ligas de zinco proporcionam peças mais duradouras, reduzindo a frequência de substituição e a geração de resíduos. Contudo, o consumo de energia no processo de fundição sob pressão e a necessidade de revestimentos em aplicações decorativas introduzem considerações ambientais adicionais que devem ser equilibradas.

9. Comparação de desempenho mecânico

As propriedades mecânicas das peças fundidas sob pressão de liga de zinco influenciam sua adequação para diferentes aplicações automotivas. Nos componentes estruturais, propriedades como resistência à tração, dureza e resistência ao impacto são fundamentais, enquanto nas peças decorativas o acabamento superficial e a estabilidade dimensional são priorizados. A tabela a seguir fornece uma comparação dos aspectos de desempenho mecânico das ligas de zinco com alternativas naturais, como alumínio e aço.

| Propriedade | Peças fundidas sob pressão de liga de zinco | Peças de alumínio | Peças de aço |

|---|---|---|---|

| Densidade | Mais alto, levando a peças mais pesadas | Vantagem mais baixa e leve | Alto, significativamente mais pesado |

| Resistência à tracção | Moderado, adequado para cargas leves | Moderado a alto dependendo da liga | Alto, melhor para cargas pesadas |

| Resistência ao Impacto | Bom em condições normais | Moderado | Alto |

| Resistência à corrosão | Bom com revestimentos | Óxido bom e naturalmente protetor | Requer revestimentos para resistir à corrosão |

10. Aplicações em Design Automotivo Moderno

O design automotivo moderno integra peças fundidas em liga de zinco em funções estruturais e decorativas. As aplicações estruturais incluem caixas, suportes e conectores, enquanto as aplicações decorativas abrangem acabamentos, emblemas e alças. A escolha de usar liga de zinco geralmente depende do equilíbrio entre durabilidade, estética e considerações de custo. Por exemplo, puxadores e acabamentos em liga de zinco oferecem resistência e acabamentos detalhados, enquanto os componentes estruturais se beneficiam de sua estabilidade dimensional.

11. Resumo de vantagens e desvantagens

As vantagens e desvantagens das peças automotivas fundidas em liga de zinco podem ser resumidas na tabela abaixo, destacando as diferenças entre aplicações estruturais e decorativas:

| Aplicativo | Vantagens | Desvantagens |

|---|---|---|

| Peças Estruturais | Alto impact resistance, dimensional stability, recyclability | Mais pesado que o alumínio, menor tolerância à temperatura, resistência à tração moderada |

| Peças Decorativas | Excelente acabamento superficial, designs complexos, fácil revestimento e pintura | Requer revestimentos protetores, possíveis problemas de expansão térmica |

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.