A resistência à corrosão das peças automotivas em liga de alumínio fundido é suficiente no ambiente de uso automotivo?

03-09-2025 Introdução às peças automotivas de liga de alumínio fundido

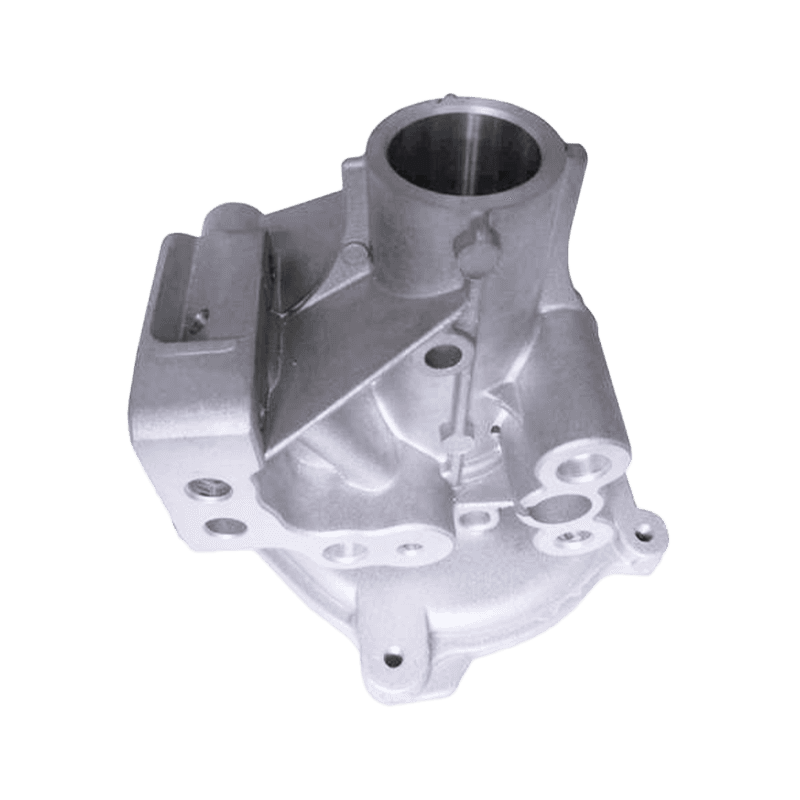

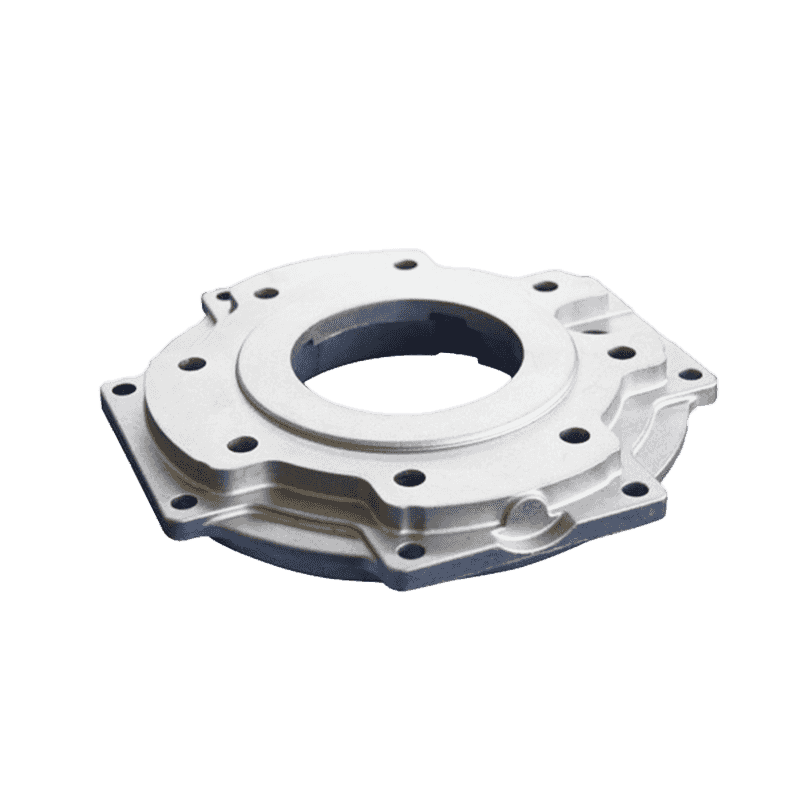

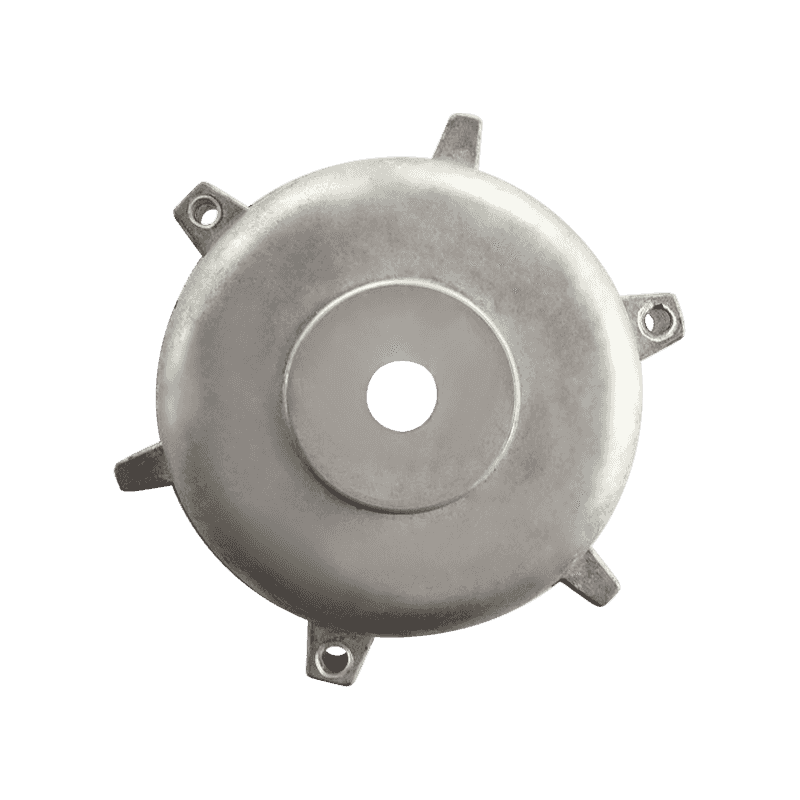

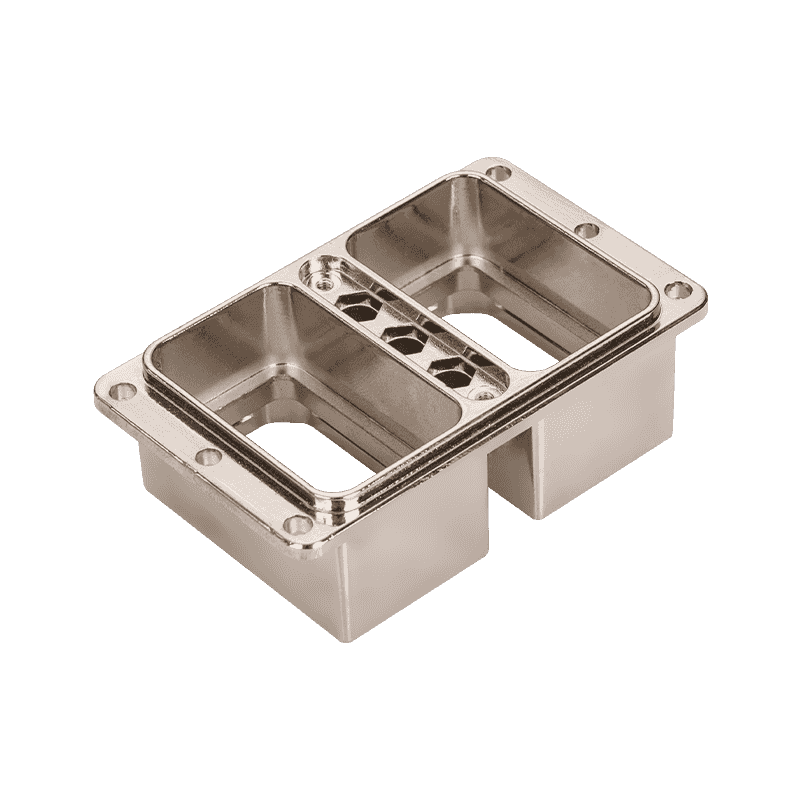

Peças automotivas em liga de alumínio fundido são amplamente utilizados na indústria automotiva devido ao seu peso leve, flexibilidade de design e capacidade de formar formas complexas. Essas peças são empregadas em componentes de motores, carcaças de transmissão, peças de chassis e estruturas de carroceria. Uma propriedade crítica que afeta seu desempenho a longo prazo é a resistência à corrosão, especialmente porque as peças automotivas estão expostas a diversas condições ambientais, incluindo umidade, sal rodoviário, mudanças de temperatura e contaminantes químicos. Avaliar se as ligas de alumínio fundido fornecem resistência à corrosão suficiente em ambientes de uso automotivo requer uma compreensão detalhada das propriedades de seus materiais, processos de fabricação e medidas de proteção.

Composição do Material e Resistência à Corrosão

As ligas de alumínio usadas na fundição sob pressão normalmente incluem silício, magnésio, cobre ou outros elementos de liga para melhorar a resistência e a fundibilidade. O silício, em particular, aumenta a fluidez e reduz o encolhimento durante a fundição, mas também influencia o comportamento à corrosão. O magnésio pode melhorar as propriedades mecânicas, mas pode tornar a liga mais suscetível a certas formas de corrosão se não for tratada adequadamente. O teor de cobre pode aumentar a resistência, mas pode reduzir a resistência à corrosão. O equilíbrio destes elementos, combinado com o tratamento térmico adequado, afeta a capacidade da liga de alumínio de resistir à oxidação e degradação em condições automotivas.

| Tipo de liga | Elementos Típicos | Comportamento de corrosão | Uso automotivo comum |

|---|---|---|---|

| Al-Si | Alumínio, Silício | Resistência moderada; pode formar uma camada protetora de óxido | Tampas do motor, carcaças |

| Al-Si-Mg | Alumínio, Silício, Magnesium | Melhor resistência à corrosão após tratamento térmico | Componentes do chassi e suspensão |

| Al-Cu | Alumínio, Cobre | Resistência reduzida à corrosão em ambientes úmidos | Componentes estruturais que exigem alta resistência |

| Al-Si-Cu-Mg | Alumínio, Silício, Copper, Magnesium | Propriedades mecânicas equilibradas com corrosão controlada | Carcaças de transmissão, peças de motor |

Fatores que afetam a corrosão em ambientes automotivos

Os ambientes automotivos apresentam vários desafios para os materiais, incluindo a exposição a sais rodoviários, umidade e poluentes atmosféricos. O sal das estradas no inverno acelera a corrosão por pites, especialmente em áreas onde a água pode se acumular. As flutuações de temperatura causam expansão e contração, o que pode iniciar microfissuras na camada protetora de óxido. Além disso, contaminantes químicos, como ácidos ou agentes de limpeza, podem interagir com a superfície do alumínio. O projeto específico e a localização do componente fundido também influenciam o risco de corrosão; áreas com fendas, paredes finas ou juntas são mais propensas à corrosão localizada.

Mecanismos de proteção de alumínio fundido

As ligas de alumínio fundido formam uma camada de óxido que ocorre naturalmente em sua superfície quando expostas ao ar. Esta camada pode atuar como uma barreira contra oxidação e corrosão adicionais. Contudo, a eficácia desta camada de óxido natural depende da composição da liga e das condições ambientais. Em aplicações automotivas, são frequentemente empregadas medidas de proteção adicionais, incluindo anodização, revestimentos de conversão química e revestimento em pó. A anodização engrossa a camada de óxido e pode proporcionar maior resistência à corrosão, enquanto os revestimentos de conversão química, como tratamentos de cromato, melhoram a adesão da tinta e de revestimentos adicionais. Estes tratamentos de superfície são especialmente importantes em componentes expostos ao contacto direto com água e sal.

| Tipo de proteção | Mecanismo | Exemplo de aplicação | Eficácia |

|---|---|---|---|

| Camada de Óxido Natural | Forma-se espontaneamente no ar | Todas as superfícies de alumínio | Moderado em condições secas |

| Anodização | Espessamento eletroquímico de óxido | Tampas do motor, acabamentos decorativos | Reduz corrosão, melhora a durabilidade |

| Revestimento de conversão química | Fina camada protetora com tratamento químico | Componentes do chassi | Melhora a resistência à corrosão e a adesão da pintura |

| Revestimento em pó | Acabamento semelhante a tinta curado na superfície | Acabamentos externos, caixas | Protege contra umidade e desgaste mecânico |

Influência do processo de fundição sob pressão na resistência à corrosão

O próprio processo de fundição pode influenciar a resistência à corrosão. Fatores como temperatura de fundição, projeto do molde e taxa de resfriamento determinam a microestrutura da liga. O resfriamento rápido durante a fundição sob pressão pode resultar em microestruturas finas que podem melhorar a resistência mecânica, mas também podem criar regiões com potenciais eletroquímicos diferentes, aumentando o risco de corrosão localizada. A porosidade, uma característica comum em componentes fundidos, pode permitir que água ou produtos químicos penetrem no interior, iniciando a corrosão no interior da peça. Portanto, o controle cuidadoso dos parâmetros de fundição sob pressão, incluindo a velocidade de enchimento do molde e o controle de temperatura, é essencial para minimizar a porosidade e aumentar a resistência à corrosão.

Testes e Padrões Ambientais

Os fabricantes automotivos realizam testes extensivos para avaliar a resistência à corrosão de componentes fundidos em alumínio. Os testes comuns incluem testes de névoa salina, testes de corrosão cíclica e exposição a ciclos de umidade e temperatura. O teste de névoa salina simula a exposição ao sal da estrada e avalia o início de corrosão ou degradação da superfície. O teste de corrosão cíclica reproduz as flutuações de umidade e temperatura, mais próximo das condições do mundo real. Padrões automotivos, como ASTM B117 para testes de névoa salina e ISO 9227, fornecem referências para avaliar o desempenho. Os resultados desses testes ajudam os fabricantes a identificar potenciais pontos fracos e determinar a necessidade de tratamentos de superfície adicionais.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.