Como melhorar a eficiência e reduzir custos de produção de fundição sob pressão de alumínio?

11-08-2025 A otimização de processos melhora a eficiência da produção

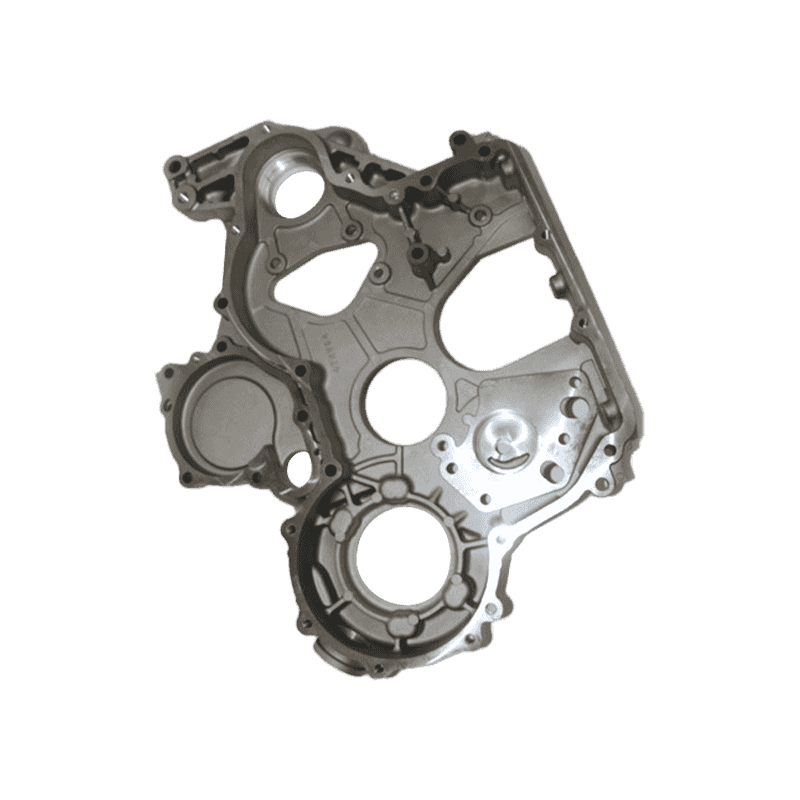

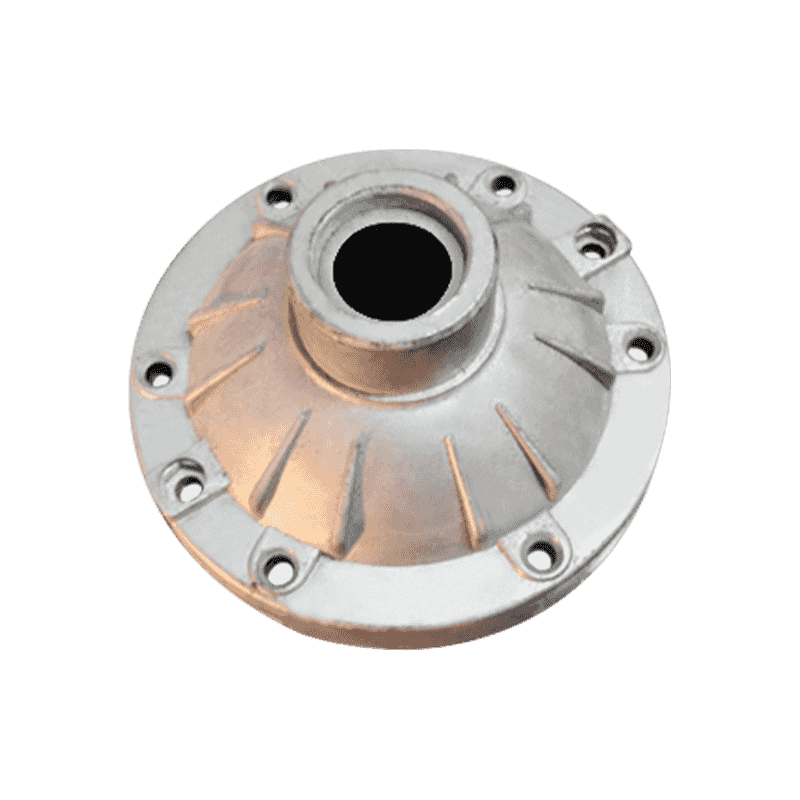

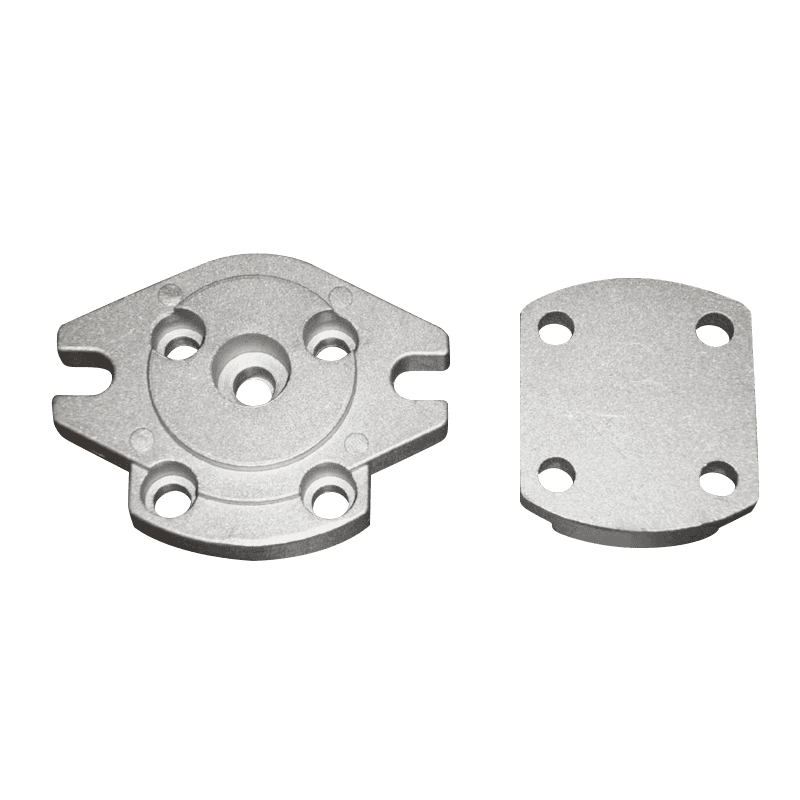

A eficiência da produção de fundição de alumínio está intimamente relacionada ao fluxo do processo. O projeto de processo razoável pode encurtar o tempo do ciclo de produção, reduzir o consumo de energia e aumentar a velocidade de produção de peça única. Primeiro, uma estrutura de molde e um sistema de canais bem projetados podem ajudar a reduzir os tempos de injeção e resfriamento, aumentando assim a velocidade de produção da unidade. A otimização dos sistemas de ventilação e resfriamento do molde pode reduzir defeitos e diminuir os custos de retrabalho. Em segundo lugar, o ajuste dos parâmetros do processo, como velocidade de injeção, tempo de retenção e temperatura de vazamento, garante um fluxo de metal uniforme, reduz defeitos como porosidade e encolhimento, melhora o rendimento na primeira passagem e reduz a perda de material. A tecnologia de simulação computacional pode auxiliar no projeto de processos, identificando proativamente possíveis problemas e economizando tempo em testes de moldes e comissionamento.

Gerenciamento e manutenção de equipamentos garantem produção estável

O desempenho e a estabilidade do equipamento impactam significativamente a eficiência da produção. Através de gerenciamento e manutenção eficazes de equipamentos, o tempo de inatividade dos equipamentos pode ser reduzido, garantindo uma produção contínua. Inspecione e mantenha regularmente os sistemas hidráulico, de aquecimento e de controle da máquina de fundição para garantir uma operação ideal. A introdução de equipamentos automatizados e inteligentes, utilizando sensores e sistemas de controle para monitorar o status da produção em tempo real, permite avisos de falhas e diagnóstico remoto, reduz a intervenção manual e melhora a utilização do equipamento. Organize racionalmente os planos de produção para evitar uso excessivo ou equipamentos ociosos, aumentando assim a capacidade geral de produção.

Utilização de materiais e controle de custos

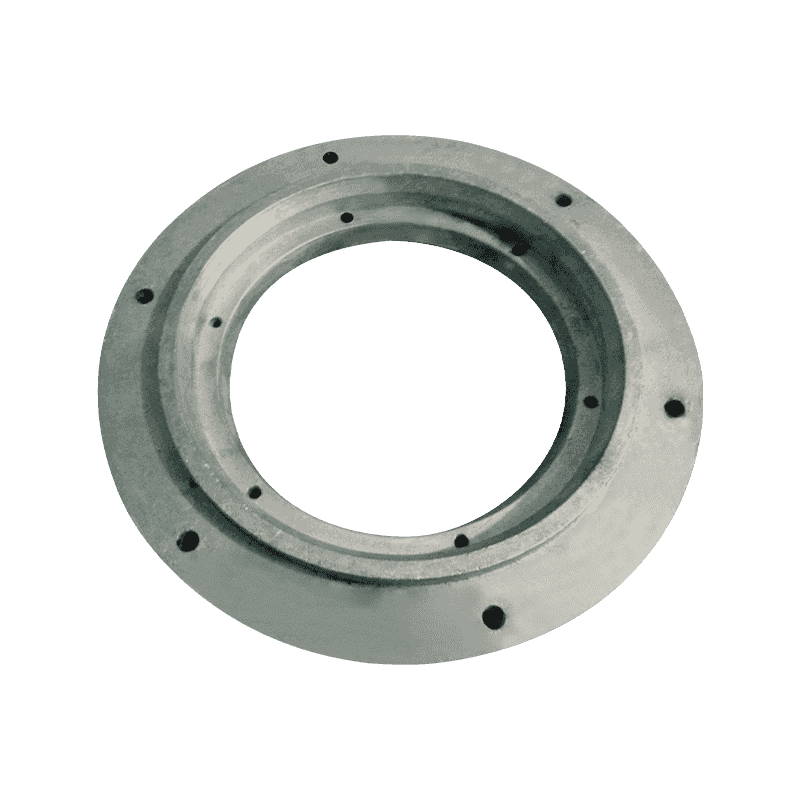

Fundição de alumínio os custos dos materiais representam uma proporção significativa dos custos globais, tornando a utilização racional dos materiais uma abordagem fundamental para a redução de custos. Primeiro, selecione a liga de alumínio apropriada, equilibrando os requisitos de custo e desempenho, para evitar projetos excessivos que levam ao desperdício de material. Em segundo lugar, otimizar os processos de aquecimento e retenção do alumínio fundido para minimizar as perdas por oxidação e inclusões durante o processo de fundição, reduzindo assim as taxas de sucata. O projeto de peças fundidas de alumínio também deve considerar a redução do uso de material, como a adoção de espessuras de parede adequadas e estruturas leves para reduzir o uso de alumínio fundido. Estabelecer um sistema de reciclagem e reutilização de sucata pode efetivamente reduzir os custos de aquisição de materiais e, ao mesmo tempo, minimizar o impacto ambiental.

| Medidas de utilização de materiais | Ações Específicas |

|---|---|

| Seleção razoável de liga | Escolha os tipos de liga apropriados com base no desempenho e no custo |

| Processo de fusão otimizado | Controle a temperatura e o tempo de aquecimento para reduzir a oxidação e as impurezas |

| Otimização de Projeto Estrutural | Use espessura de parede adequada e design leve para reduzir o uso de material |

| Reciclagem e Reutilização de Resíduos | Estabelecer sistemas de reciclagem de resíduos para melhorar a recuperação e utilização do alumínio |

O controle de qualidade reduz as taxas de retrabalho e sucata

As questões de qualidade impactam diretamente os custos de produção e a eficiência. O fortalecimento do controle de qualidade do processo pode reduzir efetivamente as taxas de retrabalho e refugo. Primeiro, aplique rigorosamente os padrões de inspeção de materiais recebidos para garantir a qualidade consistente da matéria-prima. Segundo, garanta que os parâmetros do processo permaneçam estáveis dentro das faixas de controle. Use equipamentos de teste on-line para monitorar os principais parâmetros e a qualidade do produto em tempo real, permitindo ajustes oportunos do processo. Conduza análises de causa raiz para defeitos comuns, como porosidade e rachaduras, e implemente medidas direcionadas para reduzir sua ocorrência. Melhorar o treinamento dos funcionários para aprimorar as habilidades operacionais e a conscientização sobre a qualidade. Através de atividades de melhoria contínua da qualidade, reduza as taxas de produtos defeituosos e economize tempo de retrabalho e custos de material.

Estratégias de Gestão e Treinamento de Pessoal Promovem Melhoria Contínua

A qualidade da gestão da produção está diretamente relacionada à eficiência e ao controle de custos. Estabelecer um sistema de gestão de produção científica abrangendo planejamento de produção, gestão de materiais, manutenção de equipamentos e gestão de qualidade para garantir a operação coordenada de todos os aspectos. Implemente um sistema de gerenciamento de informações para permitir a coleta e análise de dados de produção em tempo real, auxiliar na tomada de decisões e melhorar a capacidade de resposta. Priorizar o treinamento dos funcionários para melhorar sua compreensão e implementação de processos, equipamentos e requisitos de qualidade, melhorando assim a eficiência da produção. Incentive a comunicação e a colaboração da equipe para resolver prontamente problemas de produção e impulsionar a melhoria contínua. Melhorar os mecanismos de avaliação de desempenho para motivar os funcionários a participarem ativamente nas atividades de eficiência e melhoria de custos.

| Estratégia de Gestão | Medidas de implementação |

|---|---|

| Planejamento de Produção | Desenvolver planos de produção razoáveis e coordenar equipamentos e recursos de pessoal |

| Gestão de Informação | Introduzir MES e outros sistemas para coleta e análise de dados |

| Treinamento de funcionários | Realizar treinamentos regulares sobre processos, operação de equipamentos e padrões de qualidade |

| Comunicação da equipe | Estabelecer plataformas de comunicação para resolver prontamente problemas de produção |

| Avaliação de desempenho | Estabelecer mecanismos de incentivo para encorajar melhorias de eficiência e custos |

Melhore a eficiência da produção através da aplicação de tecnologia de automação

Com o desenvolvimento da Indústria 4.0, a indústria de fundição de alumínio está gradualmente introduzindo equipamentos automatizados para melhorar a eficiência da produção e reduzir os custos trabalhistas. Manipuladores e robôs automáticos de carga e descarga permitem rápida carga e descarga de moldes, reduzindo o tempo do operador e melhorando a estabilidade do ciclo de produção. Equipamentos de inspeção automatizados também podem monitorar dimensões, defeitos e peso do produto on-line, identificando prontamente anomalias e evitando que produtos defeituosos entrem nos processos posteriores. A automação também pode reduzir problemas de qualidade causados por erro humano, melhorando a continuidade e a estabilidade geral da produção.

Conceitos de produção verde reduzem pressões de custos

A produção verde não só contribui para a proteção ambiental, mas também reduz os custos operacionais a longo prazo. A fundição de alumínio consome energia significativa. A utilização de equipamentos energeticamente eficientes e a otimização da gestão de energia podem ajudar a reduzir os custos de energia. Por exemplo, a utilização de fornos e equipamentos de aquecimento energeticamente eficientes e a programação racional dos turnos de produção para minimizar as operações ociosas podem reduzir significativamente o consumo de eletricidade e de combustível. Além disso, medidas ecológicas, como a recuperação de gases de escape e a reutilização de resíduos, não apenas cumprem as regulamentações ambientais, mas também reduzem o desperdício de recursos e os custos operacionais gerais.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.