Como garantir a precisão dimensional e a qualidade da superfície das peças fundidas de chumbo?

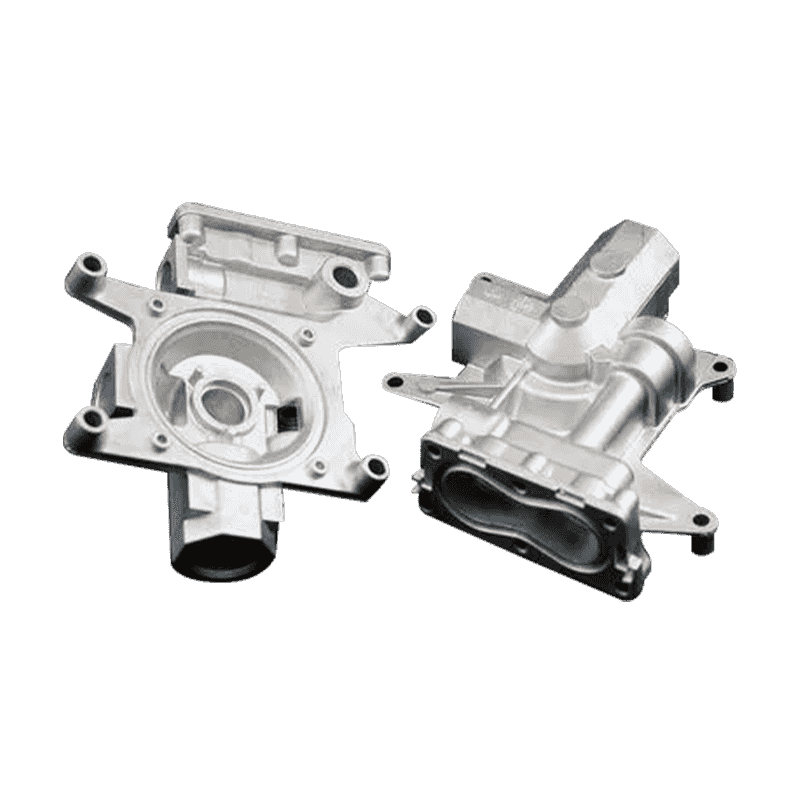

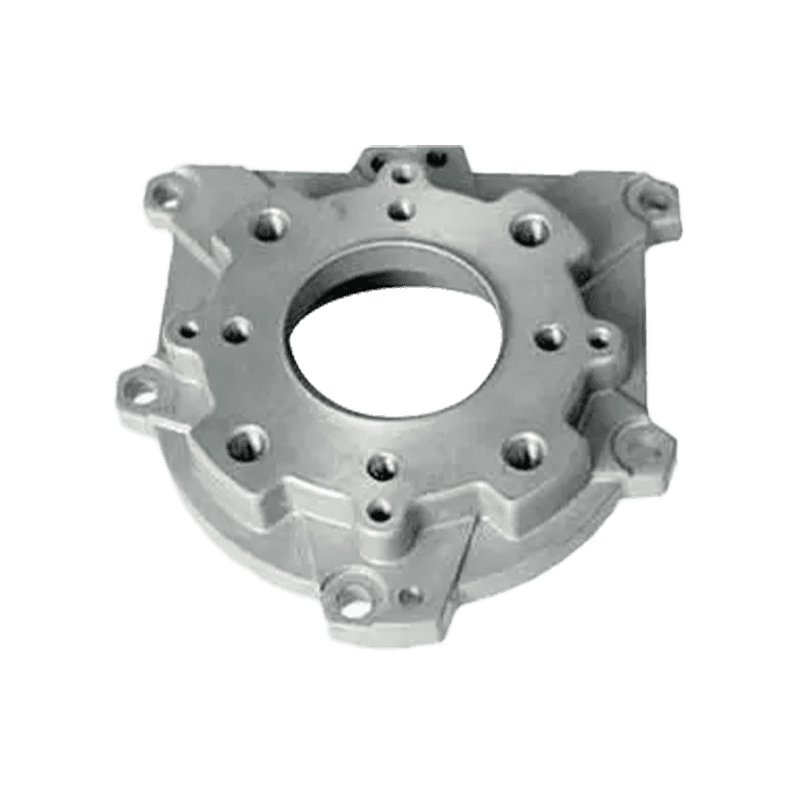

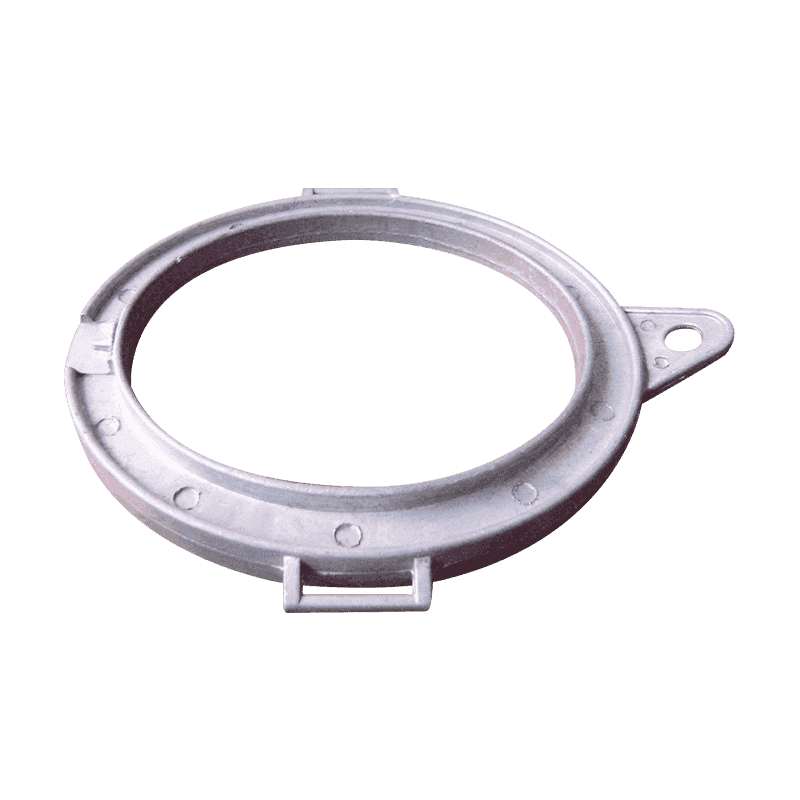

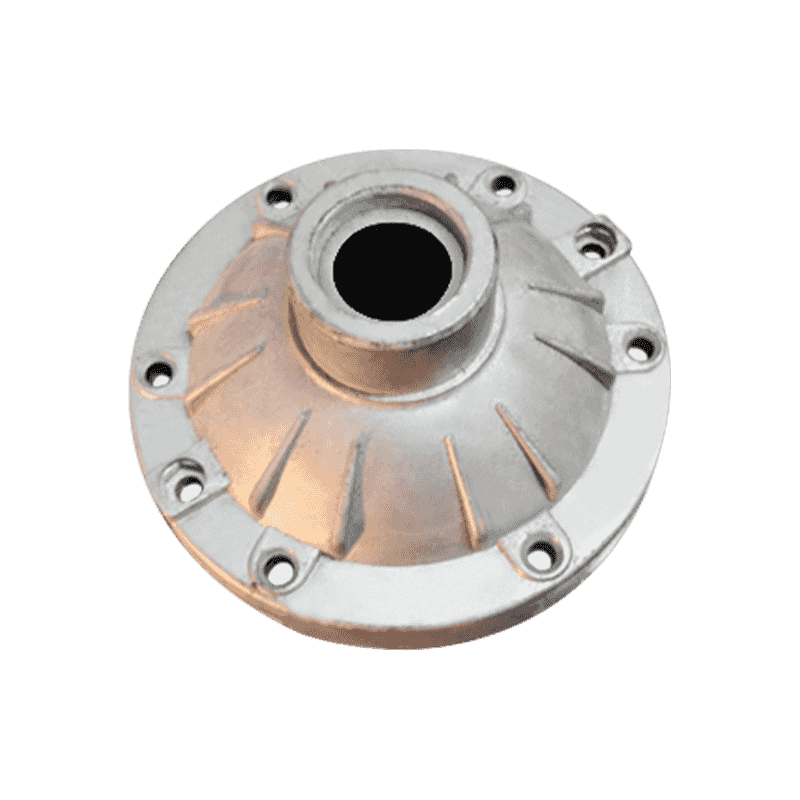

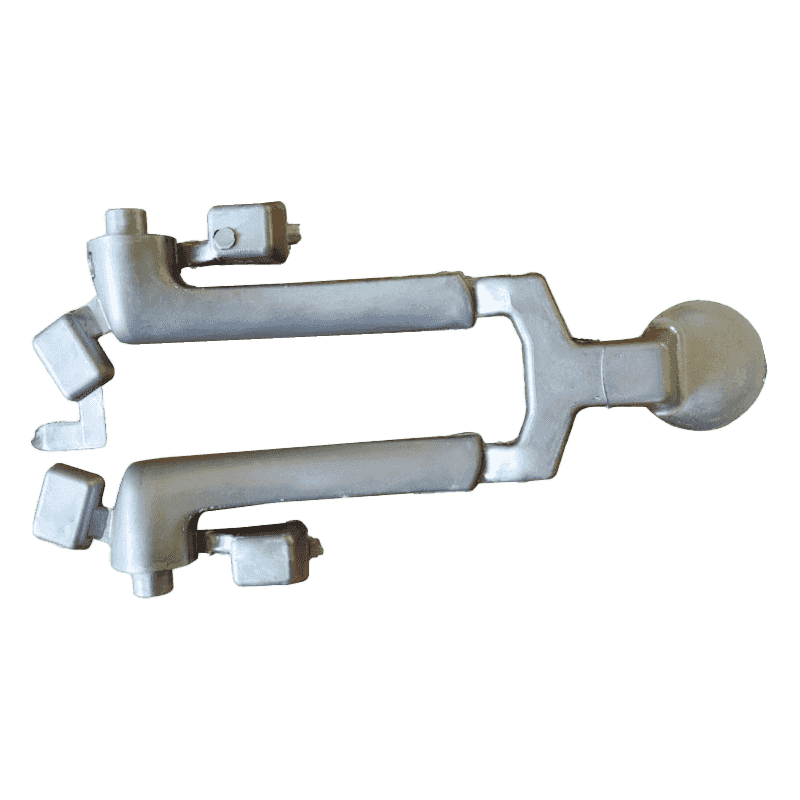

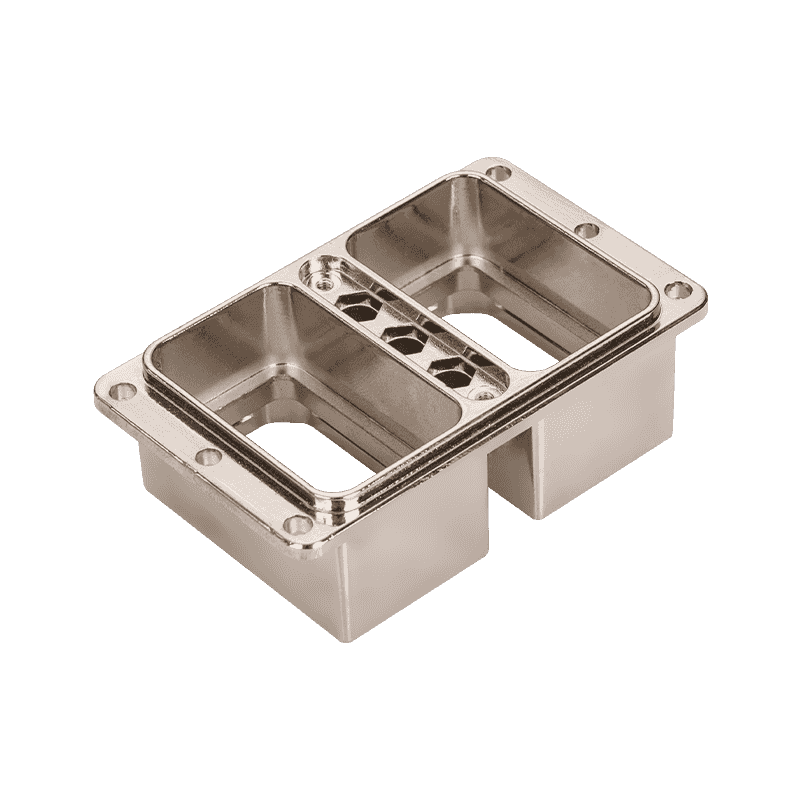

04-03-2025 Matriz de chumbo é um processo de fabricação de precisão que tem como objetivo produzir peças fundidas com forma estável e superfície lisa. No processo de produção, para garantir a precisão dimensional e a qualidade da superfície da fundição, a otimização é necessária de muitos aspectos, incluindo seleção de material, design de molde, controle de processos e pós-processamento.

A seleção de materiais é crucial para a qualidade do produto acabado da fundição de chumbo. As ligas de chumbo de alta qualidade devem ter boa fluidez e baixo retração para garantir que o efeito ideal possa ser alcançado ao preencher o molde. Além disso, o controle da pureza do material não pode ser ignorado. O conteúdo excessivo de impureza pode afetar a força e a qualidade da superfície da fundição e até causar defeitos internos. Portanto, durante o processo de fundição, as medidas apropriadas de refino e remoção de impureza precisam ser tomadas para melhorar a qualidade geral da fundição.

O design do molde afeta diretamente a precisão dimensional e a qualidade da superfície da fundição. A precisão do molde determina a forma e o tamanho do produto final; portanto, a compensação de encolhimento, o layout do sistema de resfriamento e a otimização da estrutura de escape devem ser totalmente considerados durante o projeto. Um sistema de refrigeração razoável ajuda a controlar a taxa de solidificação, a tornar a estrutura interna do uniforme de fundição e reduzir a deformação e as rachaduras. Um bom design de escape pode efetivamente esgotar o ar e os gases voláteis, evitar defeitos de porosidade e, assim, melhorar o acabamento da superfície das peças fundidas.

O controle de processos percorre todo o processo de produção de fundição de matriz de chumbo, incluindo controle de temperatura, velocidade de injeção, ajuste de pressão e outros links. A temperatura da liga de chumbo no estado fundido deve ser mantida estável para garantir a fluidez apropriada e reduzir os defeitos de fechamento a frio. A correspondência da velocidade e pressão da injeção é crucial. Velocidade muito alta pode causar danos ao flash e do molde, enquanto a velocidade muito baixa pode causar enchimento insuficiente e defeitos de fechamento frio. O ajuste razoável dos parâmetros do processo pode efetivamente reduzir os erros dimensionais e melhorar a qualidade geral das peças fundidas.

Após a formação do elenco, o processo de pós-processamento também desempenha um papel importante. Durante o processo de limpeza, a moagem excessivamente áspera deve ser evitada para evitar danificar a qualidade da superfície. Para peças fundidas com requisitos de alta precisão, o processamento mecânico pode ser usado para aparar para garantir que o tamanho atenda aos requisitos esperados. Além disso, processos de tratamento de superfície como polimento e revestimento também podem melhorar a resistência à corrosão e a qualidade da aparência das peças fundidas, tornando -as mais alinhadas com os requisitos de uso.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.