Como verificar a qualidade da fundição de alumínio?

01-10-2025Métodos de inspeção visual

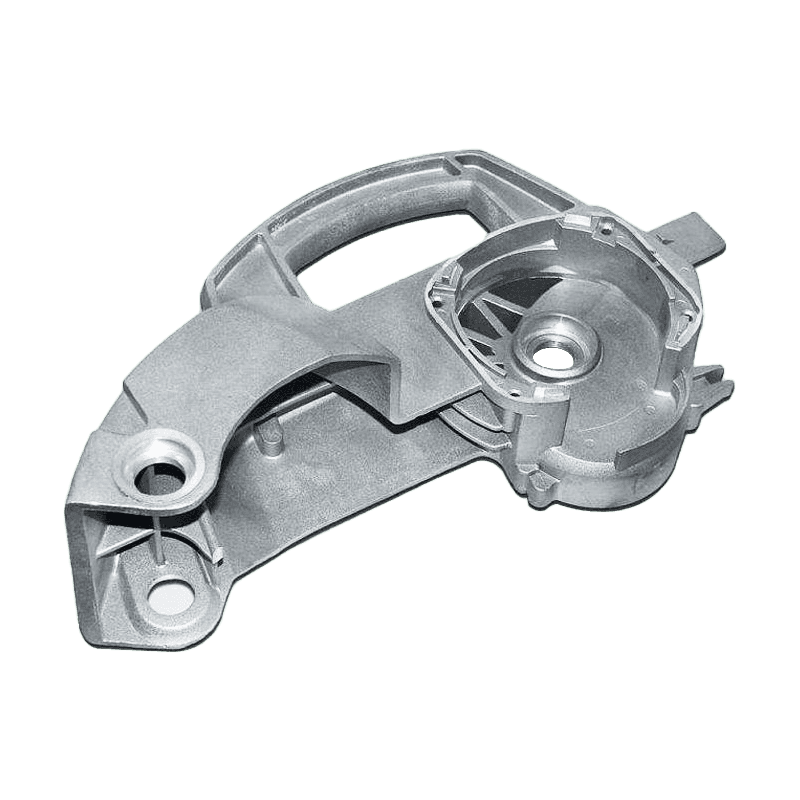

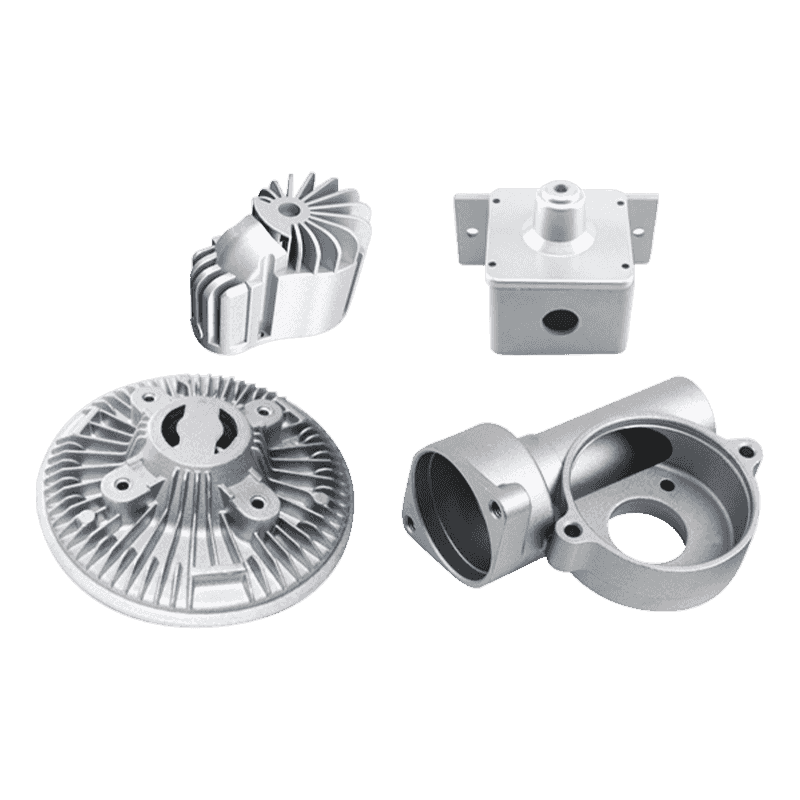

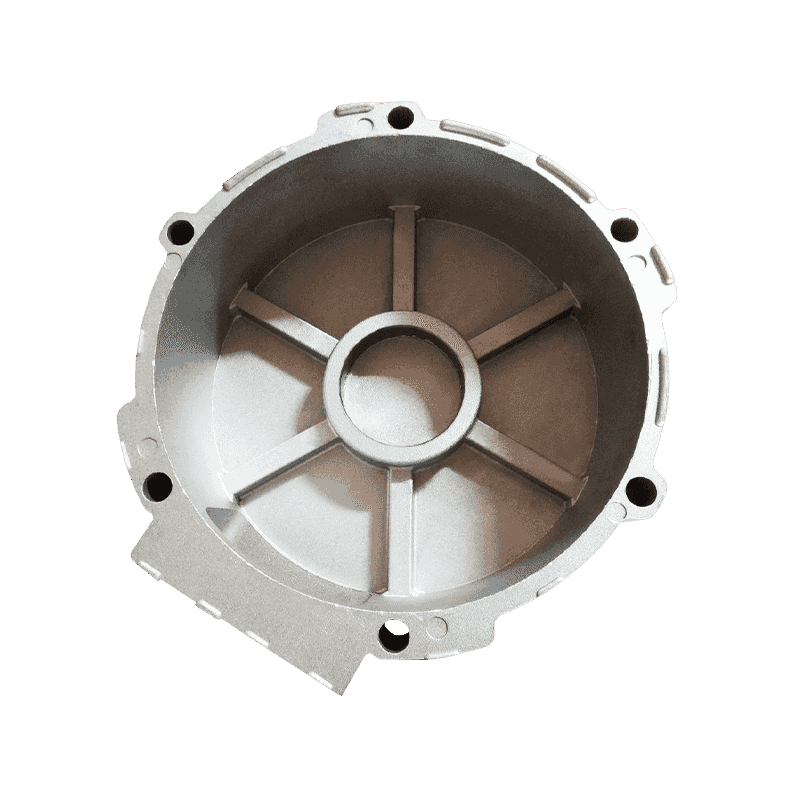

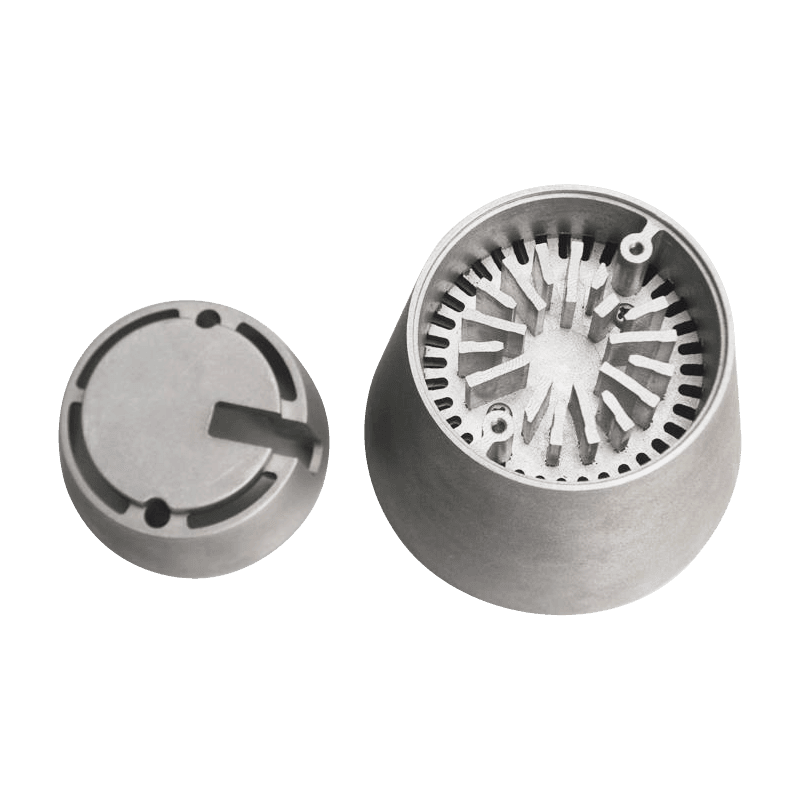

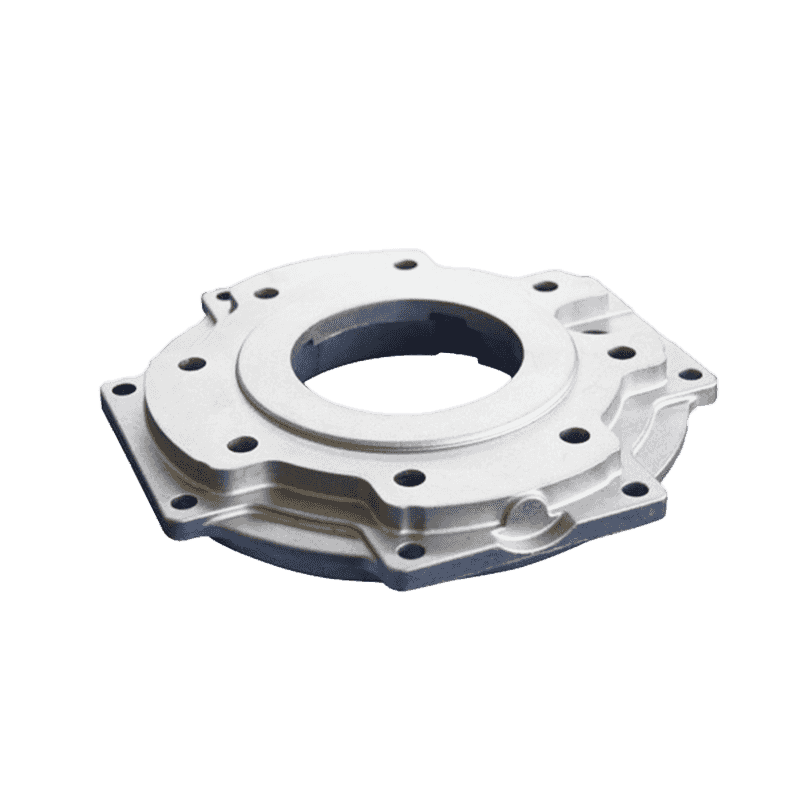

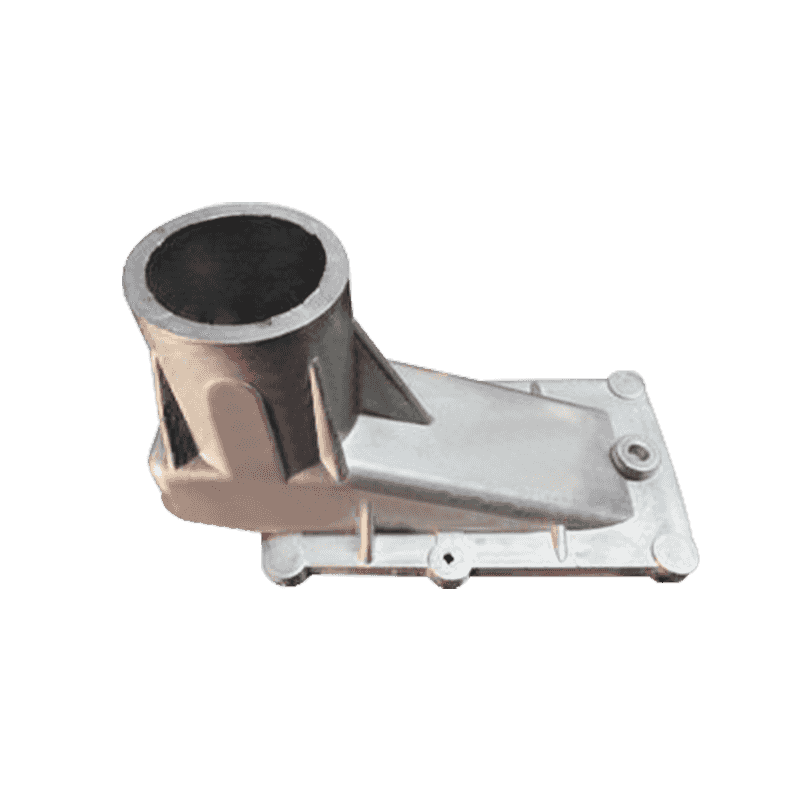

O exame visual serve como a primeira linha de avaliação da qualidade para fundições de alumínio . Os inspetores procuram defeitos superficiais, como rachaduras, porosidade, fechamentos a frio ou marcas de fluxo, que podem indicar problemas de produção. Condições adequadas de iluminação e ferramentas de ampliação ajudam a identificar imperfeições sutis que podem afetar o desempenho. A aparência branca prateada do alumínio deve ser uniforme, sem descoloração ou variações incomuns de textura que possam sugerir contaminação ou resfriamento inadequado.

Verificação de precisão dimensional

Ferramentas de medição de precisão, incluindo calibradores, micrômetros e máquinas de medição por coordenadas (CMM), verificam se as peças fundidas atendem às tolerâncias dimensionais especificadas. Recursos críticos como superfícies de contato, diâmetros de furo e espessuras de parede requerem atenção especial. Os sistemas de medição digital podem comparar peças com modelos CAD para detectar até mesmo pequenos desvios que possam afetar a montagem ou o funcionamento.

Tomografia computadorizada por raios X

Métodos avançados de testes não destrutivos, como tomografia computadorizada por raios X, revelam defeitos internos invisíveis à inspeção de superfície. Esta tecnologia distingue claramente entre material de alumínio e vazios ou inclusões, medindo com precisão os tamanhos e distribuições dos poros. A técnica reduz a deterioração da imagem causada pelo espalhamento Compton e pelos efeitos de endurecimento do feixe, proporcionando uma visualização clara das estruturas internas sem danificar a peça fundida.

Teste de pressão para porosidade

Os testes de pressão de ar avaliam a integridade da peça fundida medindo o fluxo de gás através da microporosidade potencial. A diferença de pressão na peça fundida e os cálculos de vazão resultantes podem estimar os diâmetros médios dos poros. Este método ajuda a identificar caminhos de vazamento que podem comprometer aplicações estanques à pressão, com resultados correlacionando-se bem com as dimensões reais dos vazios medidas por meio de outras técnicas.

Exame Metalográfico

A análise microestrutural através da preparação de amostras e microscopia revela estrutura de grãos, distribuição de fases e defeitos potenciais. O corte, montagem, retificação e polimento adequados criam superfícies prontas para exame. A gravação destaca características microestruturais que indicam a qualidade da fundição, incluindo espaçamento dos braços dendríticos, distribuição de porosidade e presença de compostos intermetálicos que podem afetar as propriedades mecânicas.

Teste de Propriedade Mecânica

Testes de tração, dureza e impacto verificam se as peças fundidas atingem as características de resistência exigidas. As amostras de teste usinadas a partir de peças fundidas ou fundidas separadamente passam por carregamento controlado para medir a resistência ao escoamento, resistência à tração final, alongamento e dureza. Os resultados devem atender às especificações da liga de alumínio específica e da aplicação pretendida, seja para usos de alta resistência/baixo peso ou outros requisitos de desempenho.

Análise de Composição Química

Os métodos espectroscópicos confirmam que a composição da liga corresponde às especificações, uma vez que pequenas quantidades de elementos de liga influenciam significativamente as propriedades do alumínio. Proporções inadequadas de silício, cobre, magnésio ou outros aditivos podem levar a resistência inadequada, baixa resistência à corrosão ou dificuldades de fundição. A análise química também detecta impurezas indesejadas que podem degradar o desempenho.

Avaliação de resistência à corrosão

Os testes avaliam a eficácia da camada protetora de óxido de alumínio através da exposição à névoa salina ou outros métodos de corrosão acelerada. O filme passivo deve renovar-se espontaneamente quando danificado para manter a proteção. As peças fundidas destinadas a ambientes agressivos exigem testes de corrosão completos para garantir durabilidade a longo prazo, apesar de imperfeições superficiais ou variações microestruturais.

Inspeção de corante penetrante

Este método de detecção de fissuras superficiais utiliza corantes coloridos ou fluorescentes que penetram nas descontinuidades. Após a limpeza e aplicação do penetrante, os inspetores removem o excesso de corante e aplicam o revelador para retirar o penetrante preso, destacando defeitos de ruptura da superfície. A técnica encontra com eficácia rachaduras finas, porosidade ou outras falhas superficiais que podem escapar apenas da inspeção visual.

Teste ultrassônico

Ondas sonoras de alta frequência detectam falhas internas analisando sinais refletidos. Mudanças na densidade do material ou a presença de vazios alteram a propagação das ondas, criando padrões identificáveis. Os métodos ultrassônicos podem medir a espessura da parede e identificar defeitos subterrâneos sem danificar as peças fundidas, embora a preparação da superfície e o uso do acoplante afetem a precisão.

Procedimentos de teste de vazamento

Para aplicações sensíveis à pressão, vários métodos de teste de vazamento verificam a integridade da peça fundida. As técnicas variam desde simples testes de bolhas de ar sob a água até a sofisticada detecção de vazamento de hélio por espectrômetro de massa. O método apropriado depende da sensibilidade necessária, sendo possíveis medições quantitativas para componentes críticos onde mesmo pequenos vazamentos podem causar falhas.

Avaliação de testes de usinagem

Amostras de operações de usinagem testam a trabalhabilidade das peças fundidas e revelam possíveis problemas antes da produção completa. Problemas como desgaste excessivo da ferramenta, acabamento superficial ruim ou formação inesperada de cavacos podem indicar anormalidades microestruturais. A usinagem bem-sucedida confirma a conformabilidade do material e ajuda a estabelecer parâmetros de corte ideais para o processamento de produção.

Monitoramento de Controle Estatístico de Processo

O monitoramento contínuo da qualidade por meio de métodos SPC identifica tendências nas características da peça fundida. As cartas de controle para dimensões críticas, níveis de porosidade ou propriedades mecânicas ajudam a detectar desvios no processo antes que ele produza peças rejeitáveis. A coleta consistente de dados permite ações corretivas precoces e demonstra a capacidade do processo a longo prazo.

Teste de validação específico do cliente

A confirmação final da qualidade geralmente envolve testes específicos da aplicação que simulam condições reais de serviço. Estes podem incluir ciclos de pressão, choque térmico, resistência à vibração ou outras validações de desempenho adaptadas ao uso final da peça fundida. Esses testes fornecem a avaliação mais direta sobre se as peças fundidas terão o desempenho exigido no ambiente pretendido.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.