Como as peças automotivas da liga de zinco podem minimizar os custos sem comprometer a qualidade?

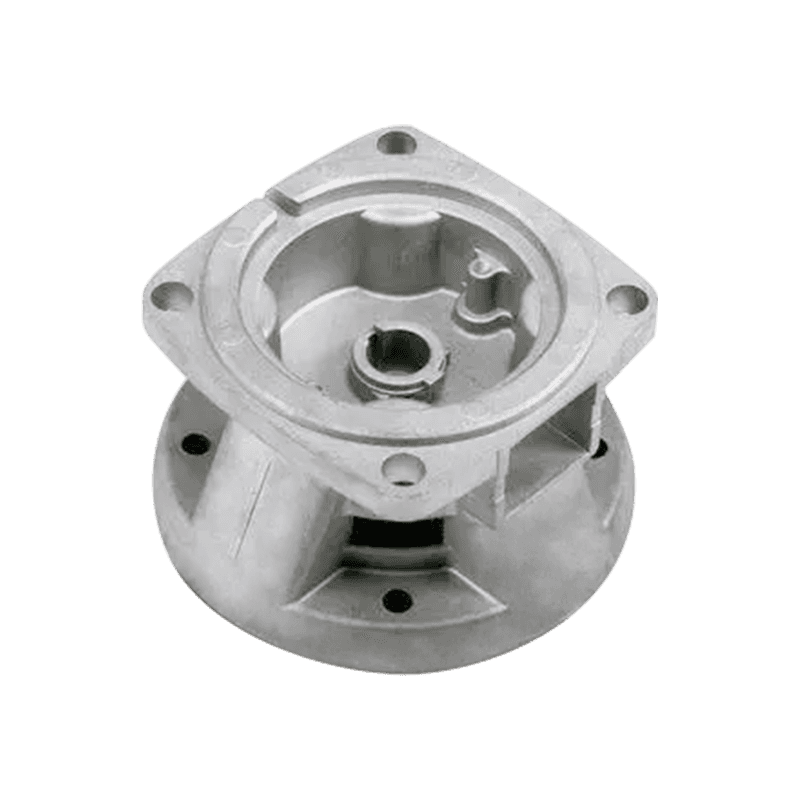

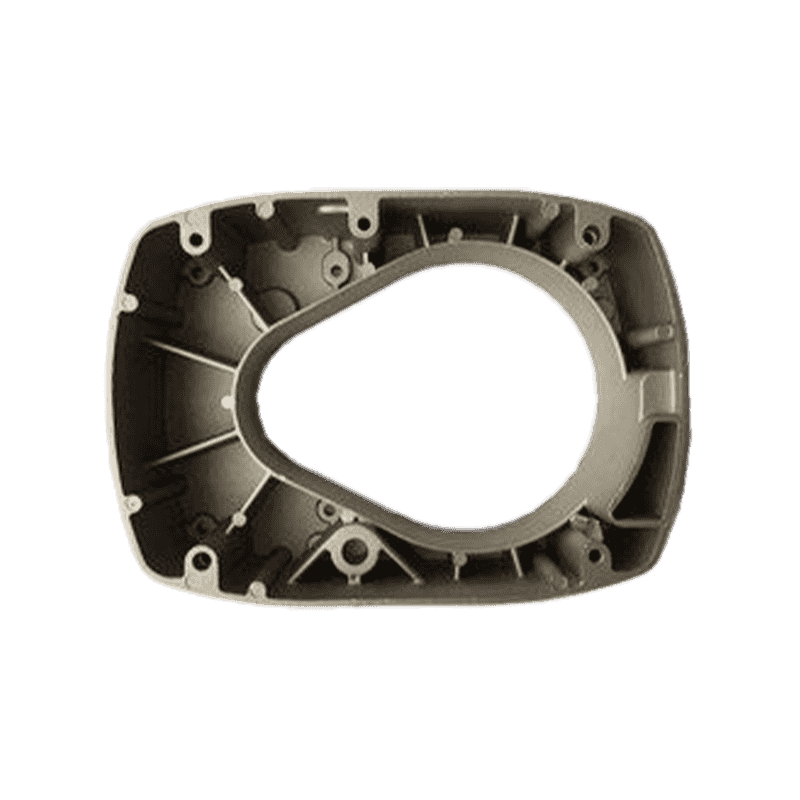

21-11-2024 Minimizar os custos sem comprometer a qualidade de Peças automáticas de liga de zinco envolve várias abordagens estratégicas ao longo do processo de fabricação.

Projeto para fabricação: garantir que o design das peças automáticas seja otimizado para o processo de fundição de matriz possa reduzir o desperdício de material, simplificar a ferramenta e minimizar o trabalho de pós-processamento. Usando geometrias simples, minimizando os sub-cuts e evitar recursos complexos pode reduzir os custos de produção. Design da parede: as ligas de zinco podem obter uma boa força, mesmo com paredes mais finas. Projetar peças com paredes mais finas pode reduzir o uso e o peso do material, diminuindo os custos do material e o consumo de energia durante o processo de fundição.

Consolidação de peças: a combinação de vários componentes em uma única parte do molde pode eliminar a necessidade de processos adicionais de montagem, reduzindo os custos de mão-de-obra e material.

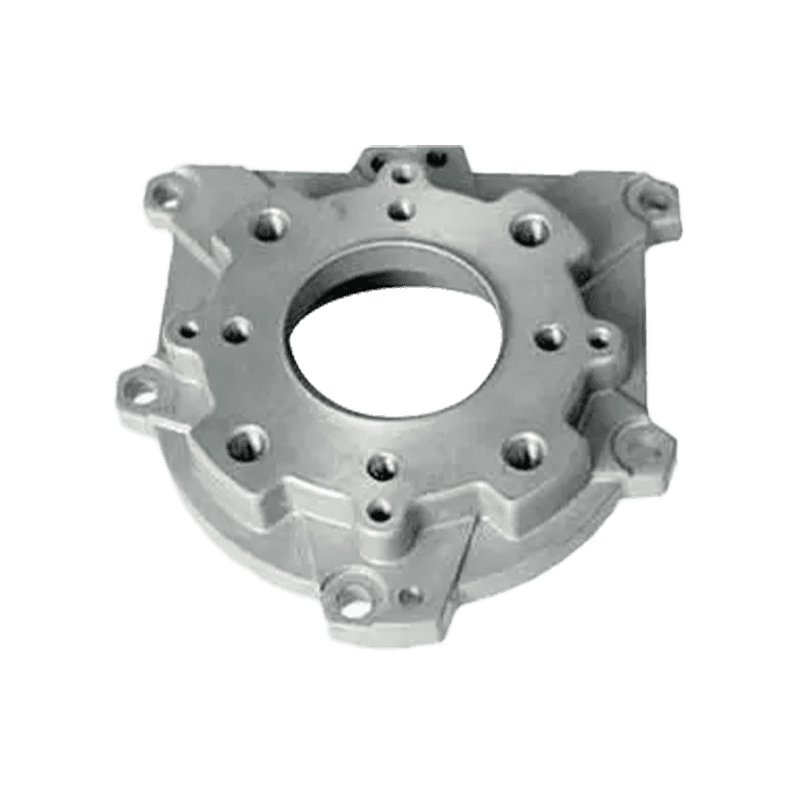

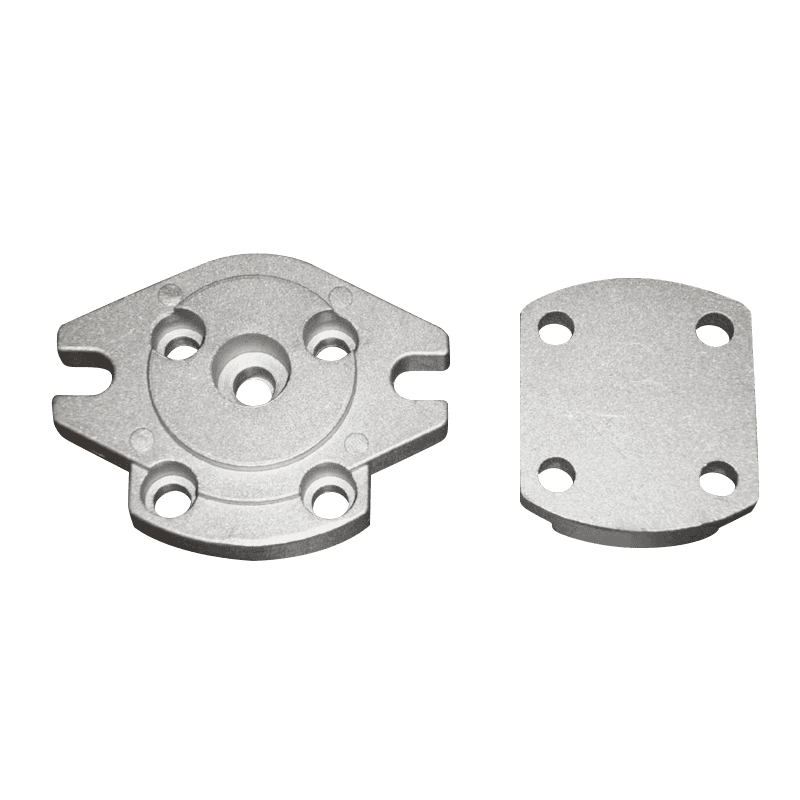

Otimizando a composição da liga: enquanto as ligas de zinco oferecem excelente desempenho, pequenas modificações na composição da liga (como o uso de ligas com níveis mais baixos de elementos caros) podem reduzir os custos do material. No entanto, isso deve ser feito com cuidado para evitar comprometer a força, a resistência à corrosão ou outras propriedades essenciais.

Material de sucata de reciclagem: Reciclagem de sucata de liga de zinco gerada durante o processo de fundição pode reduzir o custo das matérias-primas. A implementação de um sistema de gerenciamento de sucata eficaz ajuda a minimizar o desperdício e diminuir a necessidade de compras de ligas frescas. Fornecimento de material: a compra de ligas de zinco a granel ou de fornecedores econômicos pode reduzir o custo do material por parte. Garantir uma cadeia de suprimentos confiável e econômica para matérias-primas também contribui para a economia de custos.

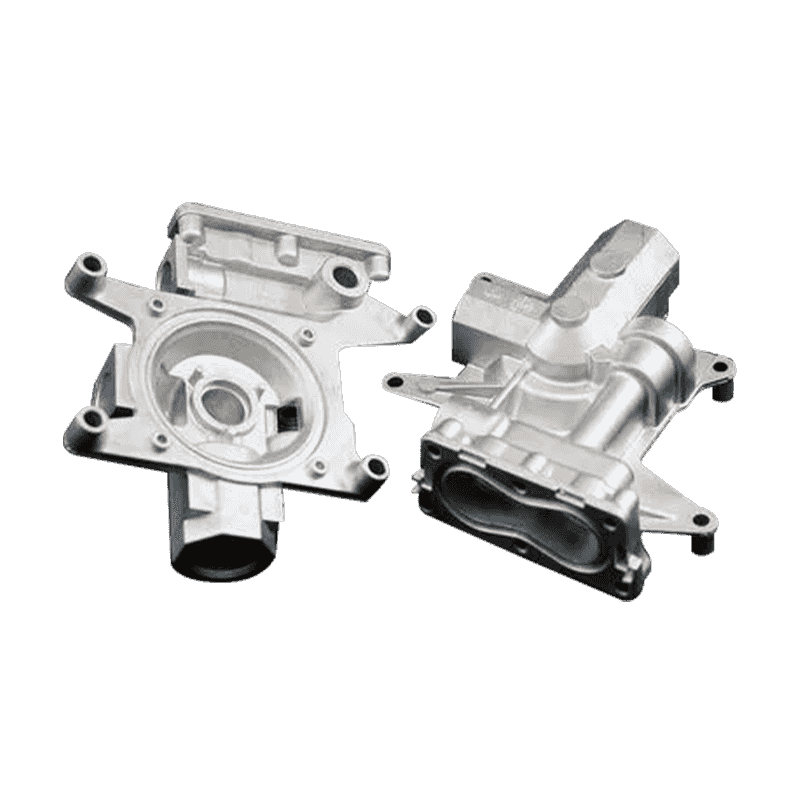

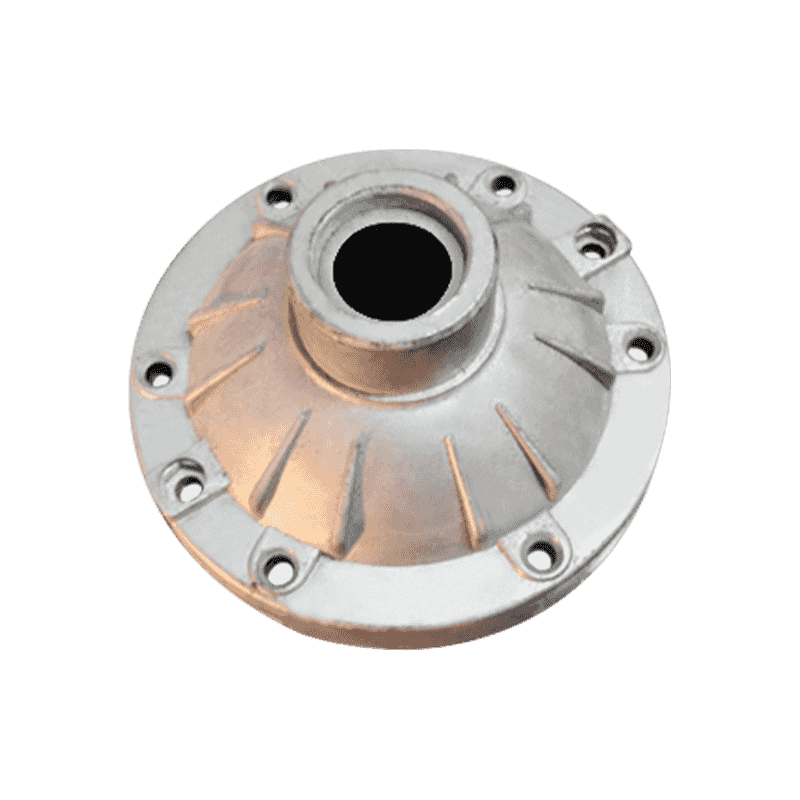

Melhorias no processo de fundição de matriz: o refino do processo de fundição pode melhorar a eficiência. Usar controles de temperatura mais precisos, otimizar os tempos de resfriamento e empregar tecnologias avançadas como a fundição de matriz de vácuo pode melhorar a qualidade das peças, reduzir defeitos e aumentar o rendimento geral.

Reduzindo o tempo do ciclo: reduzindo o tempo necessário para lançar cada parte pode aumentar a taxa de transferência de produção e reduzir os custos de mão -de -obra. Isso pode ser alcançado por meio de melhores controles de processo, técnicas de refrigeração mais rápidas e configurações de máquinas otimizadas. Automatando operações de pós-castagem: a automação de processos de acabamento, como corte, limpeza ou tratamento de superfície, pode diminuir os custos de mão-de-obra e reduzir os erros que podem levar ao retroco ou demolição.

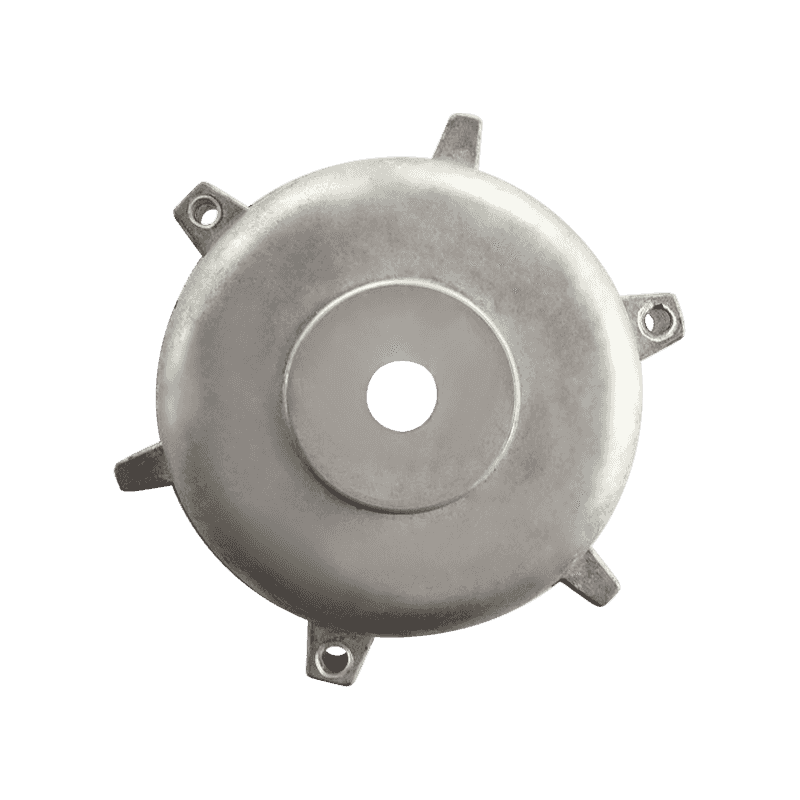

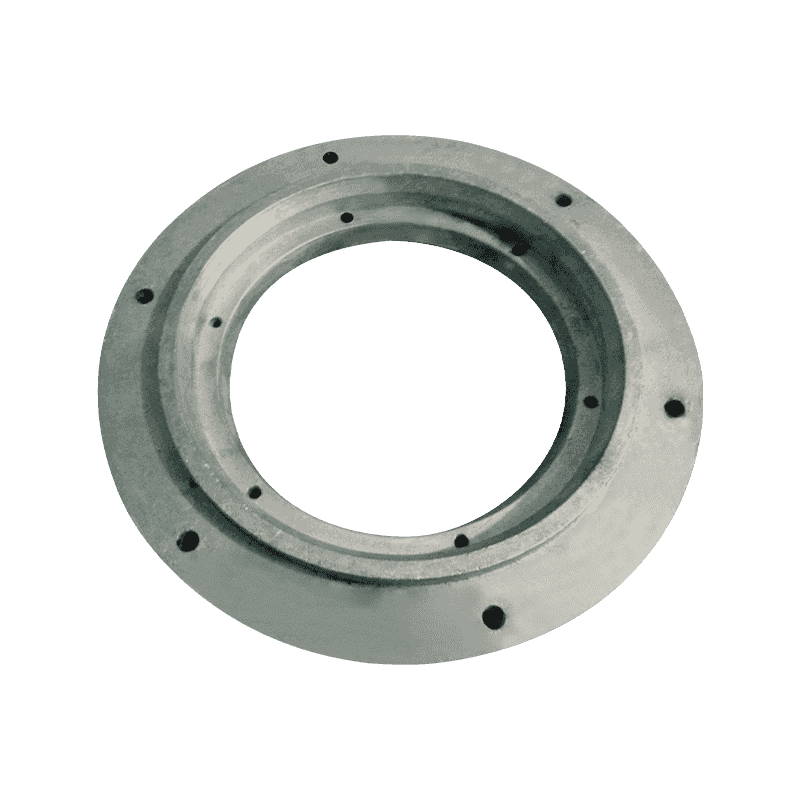

Otimização da vida útil da ferramenta: a prolongamento da vida útil de moldes e ferramentas pode reduzir a frequência e o custo das substituições ou reparos de moldes. Isso pode ser alcançado selecionando os materiais da ferramenta certos, mantendo os moldes corretamente e otimizando o processo de fundição para minimizar o desgaste.

Materiais de molde de baixo custo: O uso de materiais econômicos para moldes ainda é durável o suficiente para as execuções de produção necessárias pode reduzir os custos de ferramentas. Além disso, alguns fabricantes exploram sistemas de ferramentas modulares, onde os componentes do molde podem ser substituídos individualmente, conforme necessário, em vez de todo o molde. Otimizando o resfriamento e o aquecimento do molde: gerenciar adequadamente os ciclos de refrigeração e aquecimento dos moldes podem garantir um elenco de alta qualidade sem uso desnecessário de energia, que pode economizar nos custos de tempo e energia.

Técnicas de produção enxuta: a implementação de princípios de fabricação enxuta ajuda a minimizar o desperdício, reduzir o excesso de inventário e simplificar a produção. Técnicas como inventário just-in-time, mapeamento de fluxo de valor e melhoria contínua podem identificar e eliminar ineficiências ao longo do processo de produção. Reduzindo as taxas de sucata: melhorar a consistência e a precisão do processo de matriz de matriz pode reduzir a taxa de peças defeituosas, que por sua vez baixas resíduos e a necessidade de retrabalhos. Isso pode ser alcançado investindo em melhores medidas de calibração da máquina, monitoramento de processos e controle de qualidade.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.