O papel das considerações leves em peças automotivas fundidas sob pressão de liga de zinco O design leve tornou-se uma direção importante no desenvolvimento de comp...

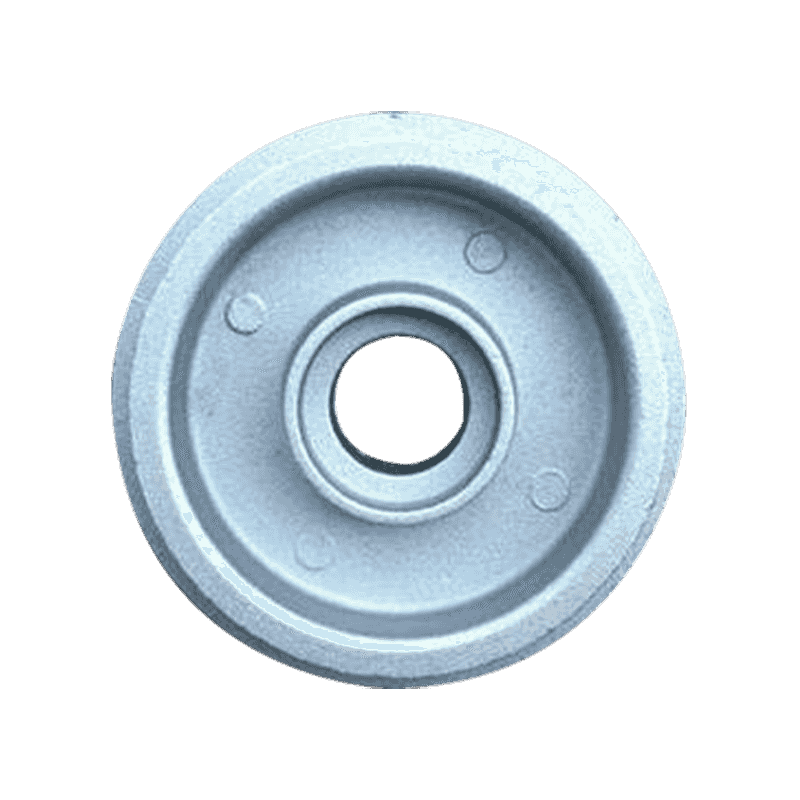

Leia maisPeças eletrônicas de liga de zinco Casting

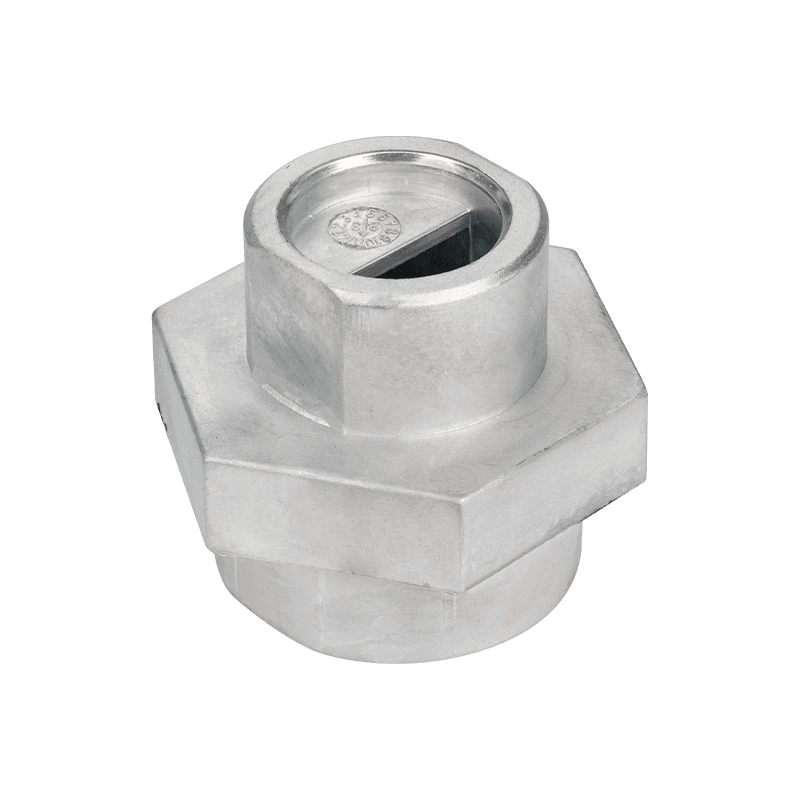

Peças eletrônicas de liga de zinco são componentes eletrônicos feitos de materiais de liga de zinco de alta qualidade, com excelente condutividade, resistência à corrosão e resistência mecânica. É amplamente utilizado em eletrônicos de consumo, computadores, equipamentos de comunicação, eletrônicos automotivos, automação industrial e outros campos.

Os materiais de liga de zinco têm excelente condutividade, o que pode efetivamente reduzir a perda de corrente e melhorar a eficiência operacional dos equipamentos eletrônicos. Comparado com outros materiais, a liga de zinco pode realizar melhor a corrente e garantir a operação estável de equipamentos eletrônicos.

A alta resistência e dureza da liga de zinco também são uma de suas vantagens. Ele pode suportar maior estresse mecânico, garantindo que os componentes eletrônicos não sejam facilmente danificados durante o uso a longo prazo. Isso permite que os componentes eletrônicos de liga de zinco mantenham o desempenho estável e estendam a vida útil do serviço em vários ambientes de trabalho severos.

Além disso, a liga de zinco também tem um bom desempenho de processamento. É fácil cortar, carimbar e molde de injeção, o que é conveniente para a produção de componentes eletrônicos de várias formas e tamanhos. Isso permite que os fabricantes projetem e fabricem flexibilidade com componentes eletrônicos de liga de zinco de acordo com as diferentes necessidades de atender às diversas necessidades do mercado.

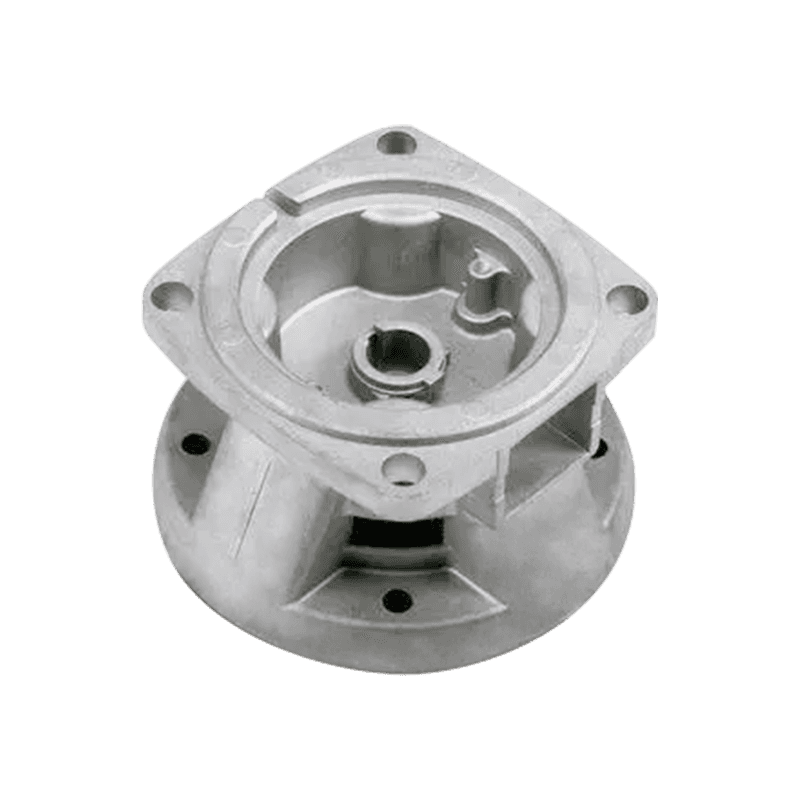

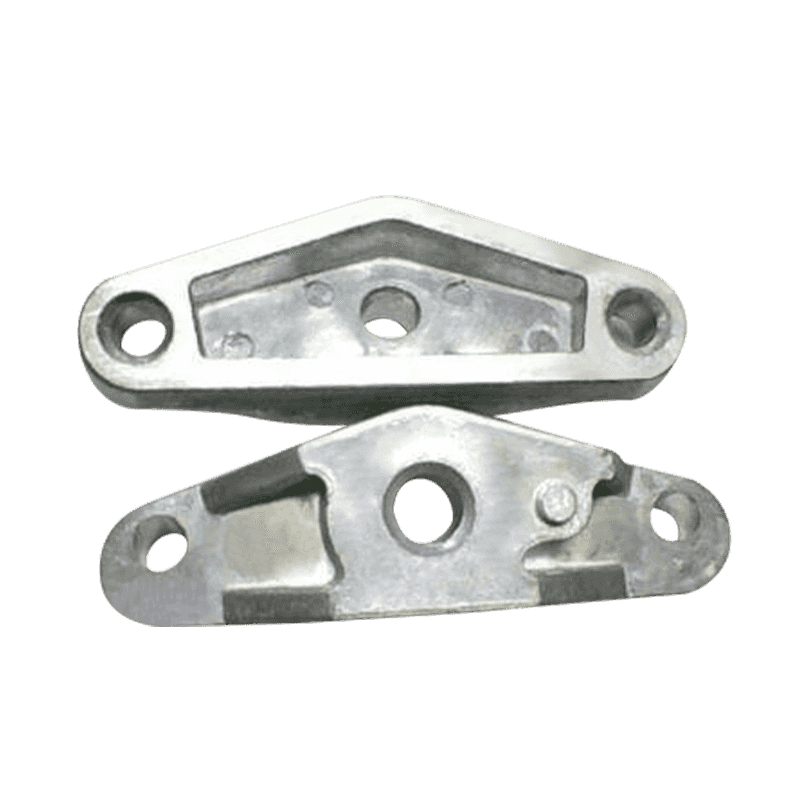

Acessórios de ferramentas elétricas de liga de zinco

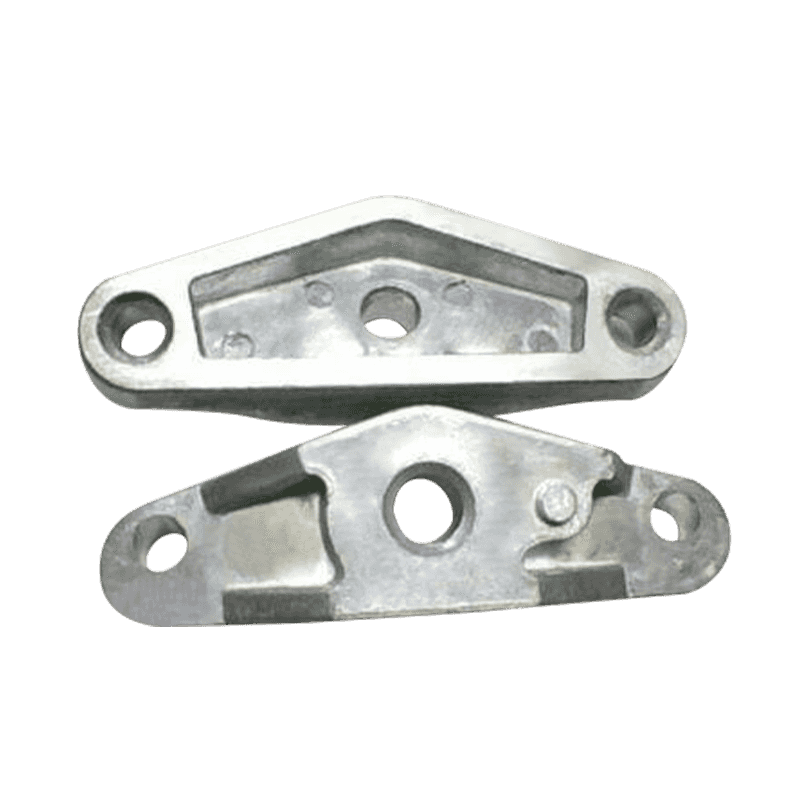

Conector de produto eletrônico de liga de zinco

| 1. Desenhos ou amostras | Recebemos os desenhos ou amostras dos clientes. |

| 2. Confirmação de desenhos | Desenharemos os desenhos 3D de acordo com os desenhos ou amostras 2D dos clientes e enviaremos os desenhos 3D aos clientes para confirmação. |

| 3. Citação | Citaremos depois de obter a confirmação dos clientes ou citar diretamente de acordo com os desenhos 3D dos clientes. |

| 4. Fazendo moldes/padrões | Faremos moldes ou batentes depois de receber os pedidos de molde dos clientes. |

| 5. Fazendo amostras | Faremos amostras reais usando os moldes e os enviaremos aos clientes para confirmação. |

| 6. Produção em massa | Produziremos os produtos depois de obter a confirmação e os pedidos dos clientes. |

| 7. Inspeção | Inspecionaremos os produtos por nossos inspetores ou pediremos aos clientes que inspecionem junto conosco quando terminarem. |

| 8. Remessa | Enviaremos as mercadorias para os clientes após obter o resultado da inspeção e a confirmação dos clientes. |

| Processo: | 1) Extrusão de fundição / perfil Die |

| 2) usinagem: giro CNC, moagem, perfuração, moagem, inclinação e rosqueamento | |

| 3) Tratamento da superfície | |

| 4) Inspeção e embalagem | |

| Material disponível: | 1) ligas de alumínio CASTING: Addc10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusão de perfil de ligas de alumínio: 6061, 6063 | |

| 3) Ligas de Zines Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamento de superfície: | Polimento |

| Tiro jateando | |

| Jato de areia | |

| Revestimento em pó | |

| Anodizando | |

| Cromo | |

| Passivação | |

| E-revestimento | |

| T-revestimento T. | |

| etc. | |

| Tolerância: | /-0.01mm |

| Peso por unidade: | 0,01-5kg |

| Encomende o tempo de entrega: | 20-45 dias (de acordo com a quantidade e complexidade do produto 1 |

Acessórios de produto eletrônico de liga de zinco

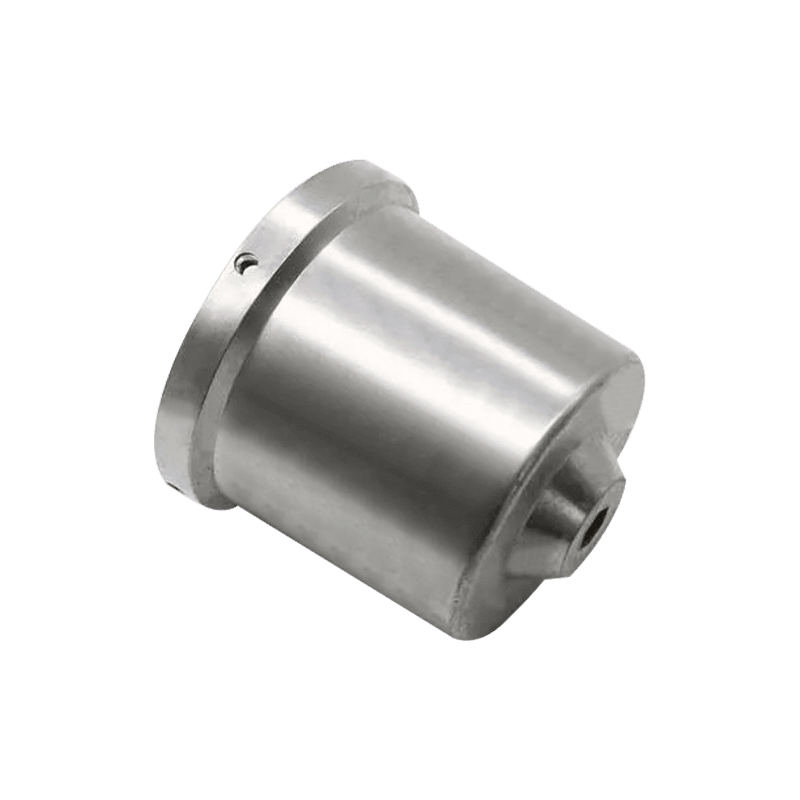

Conector de produto eletrônico de liga de alumínio

| 1. Desenhos ou amostras | Recebemos os desenhos ou amostras dos clientes. |

| 2. Confirmação de desenhos | Desenharemos os desenhos 3D de acordo com os desenhos ou amostras 2D dos clientes e enviaremos os desenhos 3D aos clientes para confirmação. |

| 3. Citação | Citaremos depois de obter a confirmação dos clientes ou citar diretamente de acordo com os desenhos 3D dos clientes. |

| 4. Fazendo moldes/padrões | Faremos moldes ou batentes depois de receber os pedidos de molde dos clientes. |

| 5. Fazendo amostras | Faremos amostras reais usando os moldes e os enviaremos aos clientes para confirmação. |

| 6. Produção em massa | Produziremos os produtos depois de obter a confirmação e os pedidos dos clientes. |

| 7. Inspeção | Inspecionaremos os produtos por nossos inspetores ou pediremos aos clientes que inspecionem junto conosco quando terminarem. |

| 8. Remessa | Enviaremos as mercadorias para os clientes após obter o resultado da inspeção e a confirmação dos clientes. |

| Processo: | 1) Extrusão de fundição / perfil Die |

| 2) usinagem: giro CNC, moagem, perfuração, moagem, inclinação e rosqueamento | |

| 3) Tratamento da superfície | |

| 4) Inspeção e embalagem | |

| Material disponível: | 1) ligas de alumínio CASTING: Addc10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusão de perfil de ligas de alumínio: 6061, 6063 | |

| 3) Ligas de Zines Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamento de superfície: | Polimento |

| Tiro jateando | |

| Jato de areia | |

| Revestimento em pó | |

| Anodizando | |

| Cromo | |

| Passivação | |

| E-revestimento | |

| T-revestimento T. | |

| etc. | |

| Tolerância: | /-0.01mm |

| Peso por unidade: | 0,01-5kg |

| Encomende o tempo de entrega: | 20-45 dias (de acordo com a quantidade e complexidade do produto 1 |

Acessórios de produto eletrônico de liga de zinco

Conector de produto eletrônico de liga de alumínio

| 1. Desenhos ou amostras | Recebemos os desenhos ou amostras dos clientes. |

| 2. Confirmação de desenhos | Desenharemos os desenhos 3D de acordo com os desenhos ou amostras 2D dos clientes e enviaremos os desenhos 3D aos clientes para confirmação. |

| 3. Citação | Citaremos depois de obter a confirmação dos clientes ou citar diretamente de acordo com os desenhos 3D dos clientes. |

| 4. Fazendo moldes/padrões | Faremos moldes ou batentes depois de receber os pedidos de molde dos clientes. |

| 5. Fazendo amostras | Faremos amostras reais usando os moldes e os enviaremos aos clientes para confirmação. |

| 6. Produção em massa | Produziremos os produtos depois de obter a confirmação e os pedidos dos clientes. |

| 7. Inspeção | Inspecionaremos os produtos por nossos inspetores ou pediremos aos clientes que inspecionem junto conosco quando terminarem. |

| 8. Remessa | Enviaremos as mercadorias para os clientes após obter o resultado da inspeção e a confirmação dos clientes. |

| Processo: | 1) Extrusão de fundição / perfil Die |

| 2) usinagem: giro CNC, moagem, perfuração, moagem, inclinação e rosqueamento | |

| 3) Tratamento da superfície | |

| 4) Inspeção e embalagem | |

| Material disponível: | 1) ligas de alumínio CASTING: Addc10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusão de perfil de ligas de alumínio: 6061, 6063 | |

| 3) Ligas de Zines Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamento de superfície: | Polimento |

| Tiro jateando | |

| Jato de areia | |

| Revestimento em pó | |

| Anodizando | |

| Cromo | |

| Passivação | |

| E-revestimento | |

| T-revestimento T. | |

| etc. | |

| Tolerância: | /-0.01mm |

| Peso por unidade: | 0,01-5kg |

| Encomende o tempo de entrega: | 20-45 dias (de acordo com a quantidade e complexidade do produto 1 |

-

-

Precisão dimensional em fundição sob pressão de chumbo A fundição sob pressão de chumbo é conhecida por sua capacidade de alcançar alta precisão dimensional, o que ...

Leia mais -

Visão geral dos suportes de perfil de alumínio Os suportes de perfil de alumínio são componentes amplamente utilizados em diversas aplicações estruturais e mecânica...

Leia mais

Como garantir alta precisão e consistência dos produtos durante o processo de fabricação de peças eletrônicas de liga de zinco.

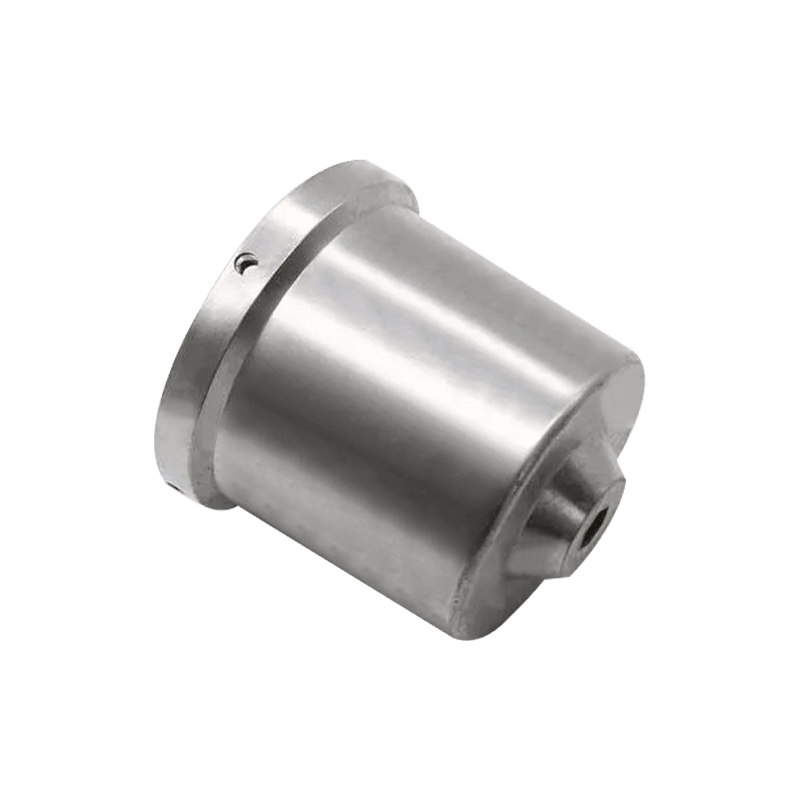

No processo de fabricação de Peças eletrônicas de liga de zinco Casting , garantir a alta precisão e a consistência dos produtos é a nossa principal prioridade como fabricante profissional. Isso afeta diretamente o desempenho e a confiabilidade do produto final e também é um fator -chave para os clientes nos escolher. Selecionamos estritamente matérias-primas de liga de zinco de alta pureza, que passam por uma rigorosa análise de composição e testes de propriedade física para garantir que eles atendam aos requisitos de produção. Os materiais de alta pureza podem fornecer características estáveis de fluidez e solidificação durante o processo de fundição, reduzir o impacto das impurezas na qualidade do produto e, assim, melhorar a precisão e a consistência do produto final.

O projeto e a fabricação de moldes são a base para garantir alta precisão. Utilizamos o software CAD/CAM avançado para design de molde, combinado com análise de simulação, para prever e otimizar os processos de fluxo de metal e resfriamento e evitar possíveis problemas no design do molde. Durante a fabricação de moldes, usamos máquinas-ferramentas CNC de alta precisão e tecnologia de usinagem de precisão para garantir a precisão dimensional e a qualidade da superfície do molde. Antes de o molde ser colocado em produção, o design do molde é otimizado ainda mais através de moldes e ajustes de teste para garantir que ele possa operar de forma estável na produção.

O controle dos parâmetros do processo de fundição é uma parte importante da obtenção de alta precisão e consistência. Utilizamos equipamentos de fundição avançada equipados com sistemas precisos de temperatura, pressão e controle de tempo. Durante o processo de produção, a temperatura da liga derreter é estritamente controlada para garantir que ela seja fundida na faixa de temperatura ideal; Ao mesmo tempo, a velocidade e a pressão da injeção são otimizadas para garantir o fluxo de metal uniforme e reduzir defeitos como poros e fechamentos frios. Também usamos um sistema de monitoramento em tempo real para rastrear e registrar os parâmetros de processo de cada ciclo de fundição para garantir a estabilidade e a consistência do processo de produção.

A inspeção da qualidade é a última garantia para garantir alta precisão e consistência dos produtos. Realizamos várias inspeções de qualidade durante o processo de produção e após a conclusão do produto, incluindo medição dimensional, inspeção de superfície e teste de propriedade física. Use uma máquina de medição de três coordenadas de alta precisão para inspecionar as principais dimensões do produto para garantir que atenda aos requisitos de projeto; Use equipamentos de inspeção óptica de alta resolução para conduzir uma inspeção abrangente dos defeitos da superfície do produto; e verifique a força e a dureza do produto por meio de testes de propriedade mecânica. Cada processo de inspeção é estritamente realizado de acordo com o sistema de gerenciamento da qualidade da ISO para garantir que cada lote de produtos atenda a altos padrões de requisitos de qualidade.

Para melhorar continuamente a precisão e a consistência dos produtos, também estamos ativamente envolvidos em inovação tecnológica e melhoria do processo. Através da cooperação com instituições de pesquisa científica e especialistas do setor, estudamos e aplicamos novos materiais, novos processos e novos equipamentos para otimizar ainda mais o processo de produção. Também estabelecemos um sistema completo de treinamento de funcionários, conduzindo regularmente o treinamento de habilidades e as discussões de melhoria de processos para garantir que todos os funcionários sempre dominem os mais recentes padrões de tecnologia e processos.

Através das medidas abrangentes de controle e otimização acima, somos capazes de garantir a alta precisão e consistência das peças eletrônicas de liga de zinco. Isso não apenas melhora o desempenho e a confiabilidade do produto, mas também aprimora a confiança e a satisfação dos clientes. No desenvolvimento futuro, continuaremos comprometidos com a inovação tecnológica e a melhoria da qualidade para fornecer aos clientes melhores soluções de peças eletrônicas de liga de zinco.

Quais são os processos de tratamento de superfície para as peças eletrônicas de liga de zinco morrem e como garantir sua durabilidade e estética?

Na produção de Peças eletrônicas de liga de zinco Casting , o processo de tratamento da superfície tem um impacto vital na durabilidade e na estética do produto. Como fabricante profissional, usamos uma variedade de tecnologias de tratamento de superfície, incluindo eletroplicação, pulverização e escovação, para atender às necessidades de diferentes clientes e garantir que as peças tenham um bom desempenho em vários ambientes de aplicativos. A seguir, é apresentada uma discussão detalhada desses processos de tratamento de superfície e a melhoria do desempenho do produto.

A eletroplicação é um método de tratamento de superfície comum e importante. Ele deposita um revestimento de metal como níquel, cromo, ouro, etc. Na superfície das peças de liga de zinco para melhorar a resistência à corrosão e a dureza das partes. O processo de eletropliação não apenas aprimora as propriedades físicas das peças, mas também lhes dá alto brilho e excelente aparência. Durante o processo de eletropliação, controlamos estritamente parâmetros como densidade de corrente, temperatura e tempo para garantir a espessura e a uniformidade do revestimento. Também realizamos pré-tratamento, como limpeza e decapagem, para remover as camadas de óleo e óxido na superfície para garantir que o revestimento adere firmemente. Por meio de processos de eletroplatação de alta qualidade, as peças eletrônicas de liga de zinco podem manter uma boa durabilidade e beleza em ambientes severos.

Os processos de pulverização incluem pulverização em pó e pulverização de líquidos, adequados para peças que requerem cores específicas e efeitos de textura. A pulverização em pó utiliza ação eletrostática para pulverizar uniformemente o revestimento em pó na superfície das peças e, em seguida, forma um filme de revestimento duro após o cozimento de alta temperatura. A pulverização de líquidos usa uma pistola de pulverização para pulverizar uniformemente o revestimento líquido na superfície das peças e forma um filme de revestimento após secagem ou cozimento natural. O processo de pulverização não apenas fornece uma variedade de opções de cores, mas também pode obter diferentes texturas de superfície e efeitos de brilho ajustando a fórmula do revestimento. Realizamos pré -tratamento rigoroso da superfície antes de pulverizar para garantir uma forte adesão ao revestimento. Durante o processo de pulverização, os parâmetros do equipamento de pulverização são controlados com precisão para garantir o revestimento uniforme e evitar defeitos como flacidez e bolhas. As peças após a pulverização não são apenas altamente resistentes à corrosão, mas também têm excelentes efeitos decorativos, atendendo aos altos requisitos dos clientes para a aparência do produto.

O desenho de arame é uma tecnologia que forma linhas regulares na superfície das peças através do tratamento mecânico para aumentar seu sentido e textura tridimensionais. O desenho de arame é frequentemente usado em peças eletrônicas de ponta para melhorar a qualidade e a sensação de sua aparência. No processo de desenho de arame, usamos o equipamento de desenho de arame de alta precisão para controlar a profundidade e o espaçamento das linhas para garantir que o efeito da superfície de cada parte seja consistente. Antes do desenho do fio, limpamos e policiamos a superfície para remover quaisquer impurezas que possam afetar o efeito de desenho do fio. As peças após o desenho do fio não são apenas bonitas e generosas, mas também efetivamente encobrem defeitos de superfície menores e melhoram a qualidade geral do produto.

Para garantir o efeito do processo de tratamento da superfície, realizamos rigorosos controle e inspeção de qualidade em todos os links. A uniformidade, a adesão e a resistência ao desgaste do tratamento da superfície são verificadas por meio de inspeção microscópica e teste de desempenho físico. Também realizamos testes de resistência à corrosão, como testes de pulverização de sal, para garantir que as peças tratadas não sejam suscetíveis à corrosão e descoloração por longos períodos de uso.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.