O papel das considerações leves em peças automotivas fundidas sob pressão de liga de zinco O design leve tornou-se uma direção importante no desenvolvimento de comp...

Leia maisPeças de fundição de ganho de peso mecânico

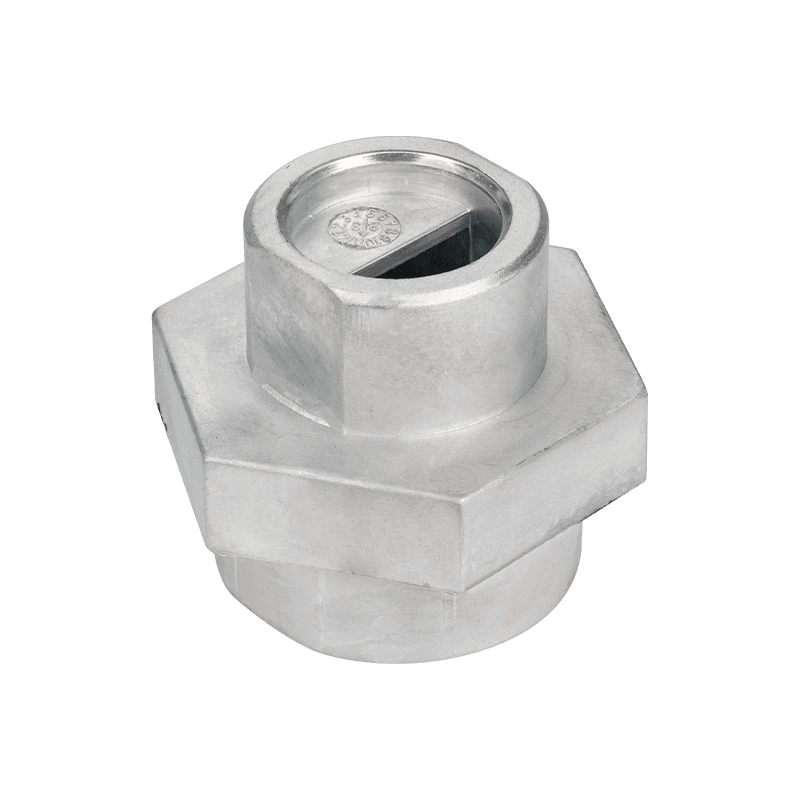

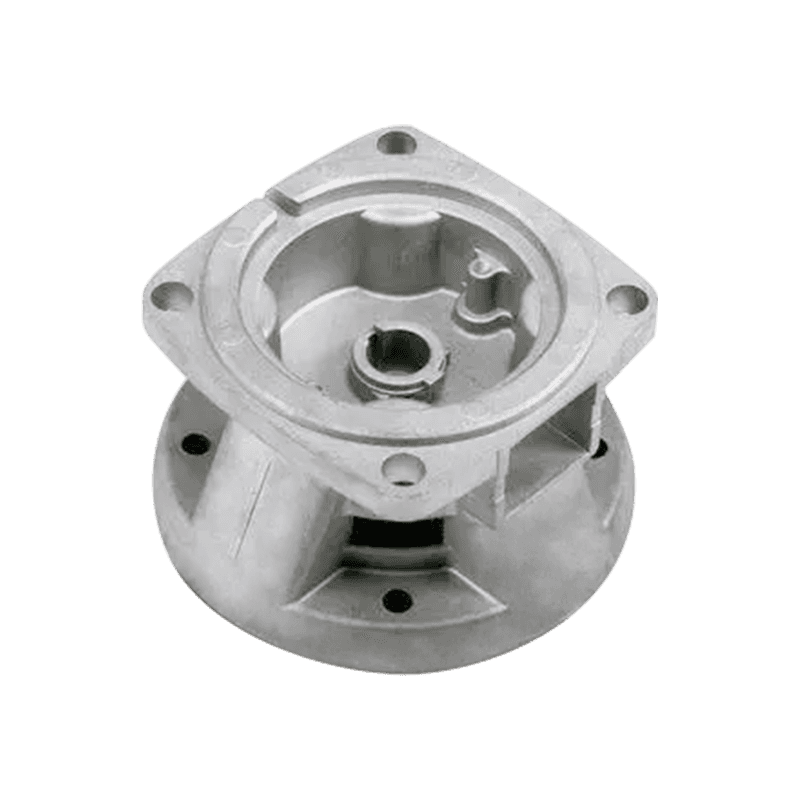

Peças de ganho de peso mecânico são acessórios usados especificamente para aumentar o peso do equipamento mecânico. Eles geralmente são feitos de materiais de alta densidade, como chumbo, tungstênio ou ferro, para fornecer massa e estabilidade adicionais. Essas peças são amplamente utilizadas nos campos de automóveis, aeroespacial, construção e equipamentos industriais.

A principal função das peças de ganho de peso mecânico é aumentar o peso total do equipamento. Em algumas aplicações, aumentar o peso do equipamento pode fornecer melhor estabilidade e equilíbrio. Por exemplo, na indústria de fabricação automotiva, as peças de ganho de peso mecânicas são frequentemente usadas para melhorar o desempenho do manuseio e a estabilidade da condução do veículo. Ao aumentar o peso total do veículo, os solavancos e os batidos do veículo ao dirigir em alta velocidade ou encontrar estradas irregulares podem ser reduzidas, melhorando assim a experiência e a segurança de direção.

As peças de ganho de peso mecânico geralmente podem ser personalizadas de acordo com diferentes necessidades. De acordo com os requisitos específicos do equipamento, partes de ganho de peso de diferentes materiais e formas podem ser selecionadas. Por exemplo, para aplicações que requerem ganho de peso de alta densidade, peças de ganho de peso feitas de materiais como chumbo ou tungstênio podem ser selecionadas. Para peças de ganho de peso que requerem um volume maior, peças de ganho de peso feitas de materiais como ferro podem ser selecionadas. Além disso, a forma e o tamanho das peças de ganho de peso também podem ser projetados e personalizados de acordo com as necessidades reais.

| 1. Desenhos ou amostras | Recebemos os desenhos ou amostras dos clientes. |

| 2. Confirmação de desenhos | Desenharemos os desenhos 3D de acordo com os desenhos ou amostras 2D dos clientes e enviaremos os desenhos 3D aos clientes para confirmação. |

| 3. Citação | Citaremos depois de obter a confirmação dos clientes ou citar diretamente de acordo com os desenhos 3D dos clientes. |

| 4. Fazendo moldes/padrões | Faremos moldes ou batentes depois de receber os pedidos de molde dos clientes. |

| 5. Fazendo amostras | Faremos amostras reais usando os moldes e os enviaremos aos clientes para confirmação. |

| 6. Produção em massa | Produziremos os produtos depois de obter a confirmação e os pedidos dos clientes. |

| 7. Inspeção | Inspecionaremos os produtos por nossos inspetores ou pediremos aos clientes que inspecionem junto conosco quando terminarem. |

| 8. Remessa | Enviaremos as mercadorias para os clientes após obter o resultado da inspeção e a confirmação dos clientes. |

| Processo: | 1) Extrusão de fundição / perfil Die |

| 2) usinagem: giro CNC, moagem, perfuração, moagem, inclinação e rosqueamento | |

| 3) Tratamento da superfície | |

| 4) Inspeção e embalagem | |

| Material disponível: | 1) ligas de alumínio CASTING: Addc10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusão de perfil de ligas de alumínio: 6061, 6063 | |

| 3) Ligas de Zines Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamento de superfície: | Polimento |

| Tiro jateando | |

| Jato de areia | |

| Revestimento em pó | |

| Anodizando | |

| Cromo | |

| Passivação | |

| E-revestimento | |

| T-revestimento T. | |

| etc. | |

| Tolerância: | /-0.01mm |

| Peso por unidade: | 0,01-5kg |

| Encomende o tempo de entrega: | 20-45 dias (de acordo com a quantidade e complexidade do produto 1 |

-

-

Precisão dimensional em fundição sob pressão de chumbo A fundição sob pressão de chumbo é conhecida por sua capacidade de alcançar alta precisão dimensional, o que ...

Leia mais -

Visão geral dos suportes de perfil de alumínio Os suportes de perfil de alumínio são componentes amplamente utilizados em diversas aplicações estruturais e mecânica...

Leia mais

Ao fabricar peças fundidas mecânicas de matrizes, como alcançar o objetivo de aumentar o peso, mantendo ou melhorando as propriedades mecânicas?

Ao fabricar Castões de matrizes mecânicas de peso de peso A escolha do material certo é a chave para garantir que o produto atenda aos requisitos de peso, mantendo ou melhorando as propriedades mecânicas. Precisamos considerar a densidade do material, porque a maneira direta de aumentar o peso é escolher um material com uma densidade mais alta. No entanto, simplesmente aumentar a densidade pode não ser suficiente para atender a todos os requisitos de desempenho; portanto, fatores como força material, resistência, resistência à corrosão, estabilidade térmica e desempenho do processamento também precisam ser considerados de maneira abrangente.

Para as peças fundidas mecânicas de matrizes, os materiais comumente usados incluem ligas de alumínio, ligas de zinco, ligas de magnésio e algumas ligas de cobre. Esses materiais têm boas propriedades de fundição e máquinabilidade e podem ser formuladas de acordo com diferentes cenários de aplicação para alcançar o equilíbrio desejado de peso e desempenho. Por exemplo, para peças que precisam suportar grandes cargas, ligas de alumínio de alta resistência ou ligas de cobre podem ser selecionadas, e sua força pode ser melhorada por meio de processos como tratamento térmico; Para peças que requerem boa resistência à corrosão, os materiais resistentes à corrosão com elementos de liga específicos adicionados podem ser selecionados.

Para reduzir os custos enquanto atende aos requisitos de peso, materiais compostos ou estruturas de materiais de várias camadas também podem ser consideradas. Através de seleção de material razoável e projeto estrutural, é possível obter uma dupla melhoria no peso e no desempenho de fundições de matrizes ponderadas mecanicamente sem aumentar muito custo.

No processo de fundição, como otimizar os parâmetros do processo para controlar a precisão do peso e a qualidade interna das peças fundidas de matrizes ponderadas mecanicamente?

No processo de fundição de matriz, otimizar os parâmetros do processo é um meio importante para controlar a precisão do peso e a qualidade interna de Castões de matrizes ponderadas mecanicamente . O processo de fundição da matriz envolve vários parâmetros -chave, incluindo temperatura de vazamento, velocidade de vazamento, pressão, tempo de retenção e temperatura do molde, que afetam diretamente a qualidade da moldagem, a precisão do peso e a estrutura interna da fundição.

Para obter controle preciso do peso e estrutura interna de alta qualidade, é necessário determinar a temperatura de vazamento e a temperatura do molde apropriados. A temperatura de vazamento muito alta fará com que o líquido de metal seja muito fluido e é fácil produzir defeitos como cavidades de encolhimento e encolhimento; Enquanto a temperatura de vazamento muito baixa afetará a capacidade de enchimento do líquido metálico e a densidade da fundição. A temperatura do molde afeta a taxa de resfriamento e o processo de cristalização da fundição e, em seguida, afeta sua estrutura e desempenho internos.

Derramar muito rápido pode fazer com que o metal fundido impacte o molde, resultando em respingos e arrastamento de ar, afetando a qualidade da superfície e a qualidade interna da fundição; Derramar muito lentamente pode causar fluidez insuficiente do metal fundido, afetando a integridade e a precisão do peso da fundição. A pressão afeta diretamente a capacidade de enchimento do metal fundido e a densidade da fundição. A pressão excessiva pode causar danos ao molde ou deformação da fundição, enquanto pouca pressão pode causar defeitos como poros e encolhimento dentro da fundição.

O controle do tempo de retenção também é crucial. O tempo de retenção insuficiente pode causar solidificação incompleta dentro da fundição, resultando em defeitos como cavidades de encolhimento e encolhimento; Embora o tempo de retenção muito longo possa aumentar o ciclo de produção e o custo. Portanto, é necessário determinar o tempo de retenção ideal por meio de experimentos e otimização com base em condições específicas de material e processo.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.