O papel das considerações leves em peças automotivas fundidas sob pressão de liga de zinco O design leve tornou-se uma direção importante no desenvolvimento de comp...

Leia maisBalanceamento mecânico Peças de fundição

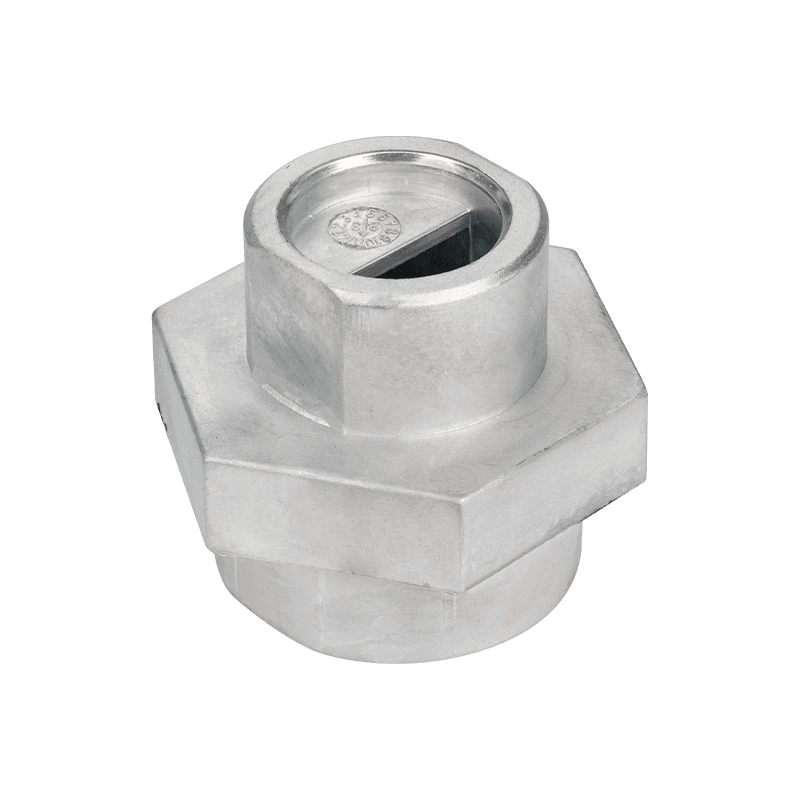

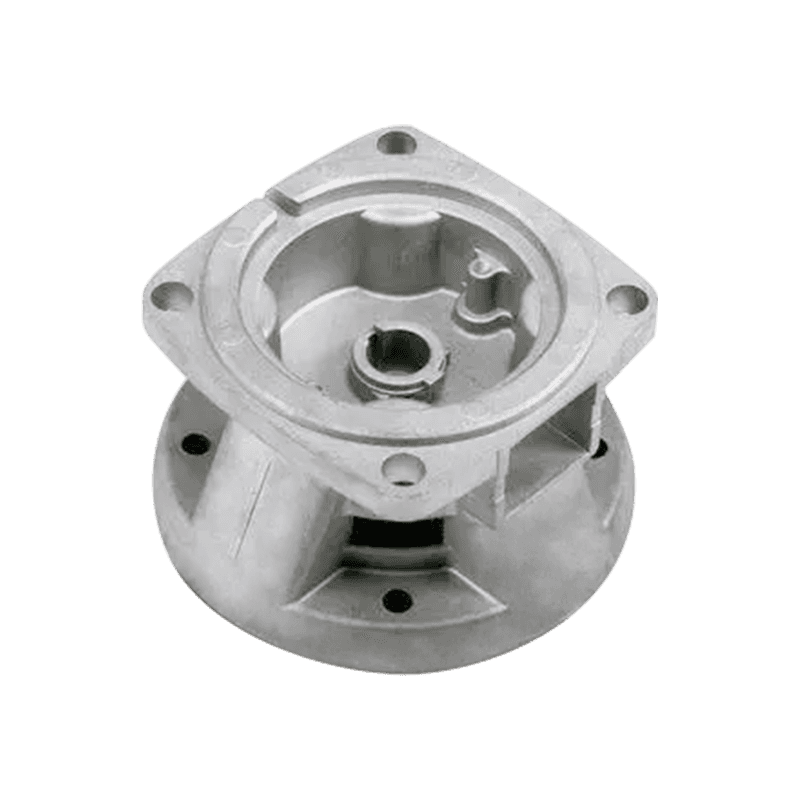

As peças de balanceamento mecânico desempenham um papel vital no equipamento mecânico, fornecendo o equilíbrio e a estabilidade necessários. Eles são amplamente utilizados em vários setores, incluindo fabricação industrial, aeroespacial, automotiva e energia.

A principal função das peças de balanceamento mecânico é eliminar desequilíbrios em equipamentos rotativos ou vibratórios para garantir a operação normal do equipamento. O desequilíbrio pode causar vibração, ruído e até danos ou acidentes no equipamento. Os acessórios de balanceamento mecânico mantêm o equilíbrio do equipamento durante a operação adicionando ou ajustando pesos. Esses acessórios geralmente são feitos de materiais metálicos, como ferro, aço e alumínio, para garantir que tenham resistência e durabilidade suficientes.

Ao selecionar e instalar acessórios de balanceamento mecânico, você precisa ter muito cuidado. Diferentes tipos de equipamentos requerem diferentes tipos de acessórios de equilíbrio para garantir o melhor efeito de equilíbrio. Ao selecionar acessórios, você precisa considerar fatores como velocidade de rotação, carga e frequência de vibração do equipamento. Além disso, a instalação correta também é um fator -chave para garantir que os acessórios de equilíbrio desempenhem um papel eficaz. A instalação inadequada pode fazer com que os acessórios se tornem soltos ou instáveis, o que, por sua vez, afeta o efeito de equilíbrio do equipamento.

| 1. Desenhos ou amostras | Recebemos os desenhos ou amostras dos clientes. |

| 2. Confirmação de desenhos | Desenharemos os desenhos 3D de acordo com os desenhos ou amostras 2D dos clientes e enviaremos os desenhos 3D aos clientes para confirmação. |

| 3. Citação | Citaremos depois de obter a confirmação dos clientes ou citar diretamente de acordo com os desenhos 3D dos clientes. |

| 4. Fazendo moldes/padrões | Faremos moldes ou batentes depois de receber os pedidos de molde dos clientes. |

| 5. Fazendo amostras | Faremos amostras reais usando os moldes e os enviaremos aos clientes para confirmação. |

| 6. Produção em massa | Produziremos os produtos depois de obter a confirmação e os pedidos dos clientes. |

| 7. Inspeção | Inspecionaremos os produtos por nossos inspetores ou pediremos aos clientes que inspecionem junto conosco quando terminarem. |

| 8. Remessa | Enviaremos as mercadorias para os clientes após obter o resultado da inspeção e a confirmação dos clientes. |

| Processo: | 1) Extrusão de fundição / perfil Die |

| 2) usinagem: giro CNC, moagem, perfuração, moagem, inclinação e rosqueamento | |

| 3) Tratamento da superfície | |

| 4) Inspeção e embalagem | |

| Material disponível: | 1) ligas de alumínio CASTING: Addc10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusão de perfil de ligas de alumínio: 6061, 6063 | |

| 3) Ligas de Zines Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamento de superfície: | Polimento |

| Tiro jateando | |

| Jato de areia | |

| Revestimento em pó | |

| Anodizando | |

| Cromo | |

| Passivação | |

| E-revestimento | |

| T-revestimento T. | |

| etc. | |

| Tolerância: | /-0.01mm |

| Peso por unidade: | 0,01-5kg |

| Encomende o tempo de entrega: | 20-45 dias (de acordo com a quantidade e complexidade do produto 1 |

-

-

Precisão dimensional em fundição sob pressão de chumbo A fundição sob pressão de chumbo é conhecida por sua capacidade de alcançar alta precisão dimensional, o que ...

Leia mais -

Visão geral dos suportes de perfil de alumínio Os suportes de perfil de alumínio são componentes amplamente utilizados em diversas aplicações estruturais e mecânica...

Leia mais

Como controlar com precisão a espessura da parede das peças de fundição de equilíbrio mecânico para obter o melhor efeito de equilíbrio dinâmico?

No processo de fabricação de Balanceamento mecânico Peças de fundição , controlar com precisão a espessura da parede da fundição é uma das etapas principais para garantir o efeito de equilíbrio dinâmico. A irregularidade da espessura da parede levará diretamente ao deslocamento do centro de massa, o que afetará o desempenho do equilíbrio durante a rotação ou movimento. Para alcançar o melhor efeito de equilíbrio dinâmico, os fabricantes precisam tomar uma série de medidas precisas.

No estágio de design, o software CAD/CAE avançado deve ser usado para análise de modelagem e simulação 3D. Ao simular a distribuição de tensão, deformação e centro de posição de massa sob diferentes espessuras da parede, o esquema ideal de design da espessura da parede pode ser determinado. Esse processo exige que os designers tenham profundo conhecimento mecânico e rica experiência prática e possam prever e otimizar com precisão o desempenho estrutural das peças fundidas.

No estágio de design do molde, o molde precisa ser cuidadosamente feito de acordo com os resultados do projeto de espessura da parede. A precisão do molde afeta diretamente a uniformidade da espessura da parede da fundição. Portanto, são necessários equipamentos de processamento de alta precisão e tecnologia de detecção avançada no processo de fabricação de molde para garantir que os parâmetros como o tamanho da cavidade do molde e a rugosidade da superfície atendam aos requisitos de projeto.

Durante o processo de produção de fundição, os parâmetros do processo de fundição, como temperatura de vazamento, pressão, velocidade e tempo de resfriamento, também devem ser estritamente controlados. Esses parâmetros têm um impacto significativo no processo de solidificação, estrutura organizacional e uniformidade da espessura da parede do elenco. Através de tentativas repetidas e otimização, a melhor combinação de parâmetros de processo é encontrada para obter controle preciso da espessura da parede da fundição.

Quais projetos ou materiais especiais são necessários para o balanceamento mecânico das peças de fundição para melhorar sua durabilidade e estabilidade?

Ao lidar com cenários de aplicação de rotação de alta velocidade, Balanceamento mecânico Peças de fundição enfrentar cargas de trabalho extremamente altas e ambientes de trabalho severos. Para garantir sua durabilidade e estabilidade, os fabricantes precisam adotar uma série de projetos ou materiais especiais para melhorar o desempenho das peças fundidas.

Em termos de design, a força estrutural e a rigidez da fundição devem ser totalmente consideradas. Ao otimizar o projeto estrutural, como o uso de costelas de reforço e alteração da forma transversal, a resistência à deformação e a capacidade de carga da fundição podem ser aprimoradas. Ao mesmo tempo, o centro da posição de massa da fundição deve ser calculado e ajustado com precisão para garantir que possa manter o equilíbrio dinâmico durante a rotação de alta velocidade.

Em termos de seleção de material, devem ser selecionados materiais com alta resistência, alta resistência ao desgaste e alta resistência à fadiga. Por exemplo, alguns aços especiais de liga, aços inoxidáveis ou ligas de alta temperatura, etc., podem manter um desempenho estável em ambientes adversos, como alta temperatura, alta pressão e alta velocidade. Além disso, materiais compostos ou tecnologia de revestimento podem ser considerados para melhorar ainda mais a dureza da superfície e a resistência ao desgaste das peças fundidas.

Além do projeto e seleção de materiais, a otimização dos processos de fabricação também é um meio importante para melhorar a durabilidade e a estabilidade das peças fundidas. Ao adotar a tecnologia avançada de fundição, os processos de tratamento térmico e as tecnologias de tratamento de superfície (como peening, carburismo e extinção etc.), a estrutura organizacional das peças fundidas, as propriedades mecânicas e a qualidade da superfície dos materiais podem ser significativamente aprimoradas. Essas medidas ajudam a reduzir a vibração, o ruído e o desgaste das peças fundidas durante a rotação de alta velocidade, estendendo assim sua vida útil e estabilidade.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.