O papel das considerações leves em peças automotivas fundidas sob pressão de liga de zinco O design leve tornou-se uma direção importante no desenvolvimento de comp...

Leia maisPeças de fundição de conexão de conexão da bateria

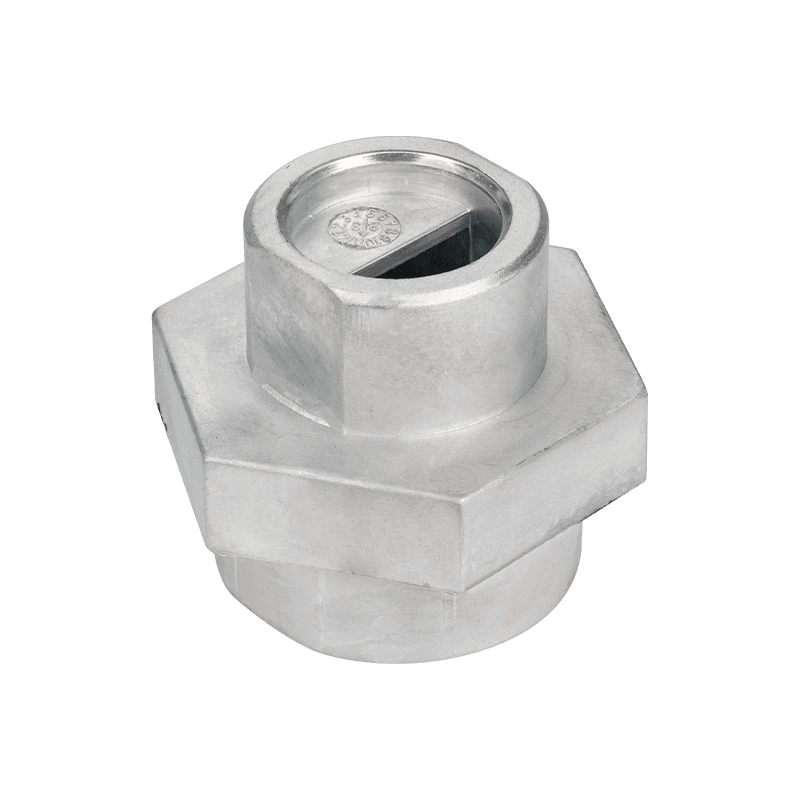

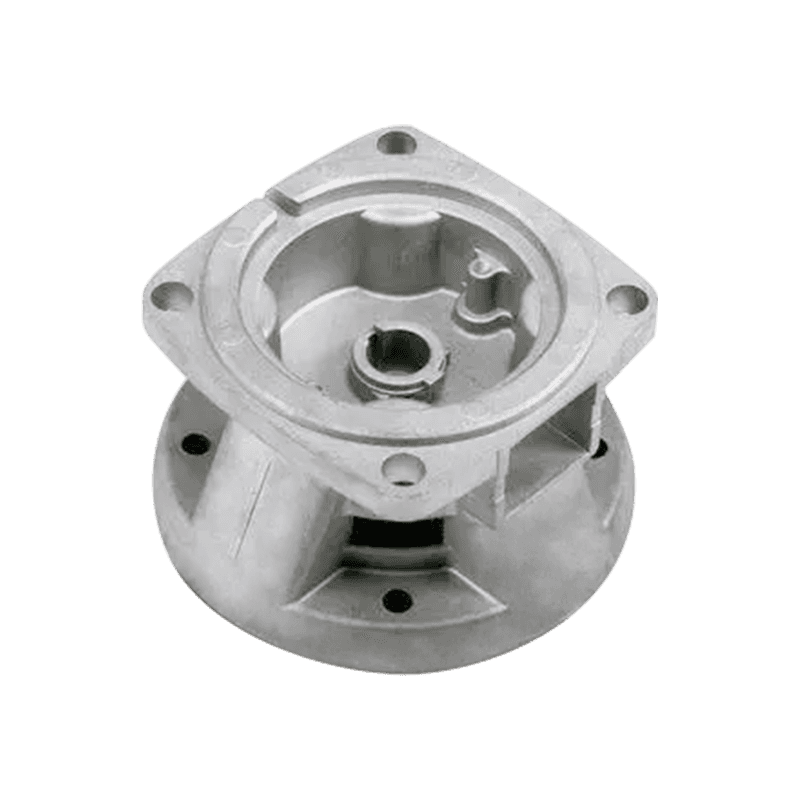

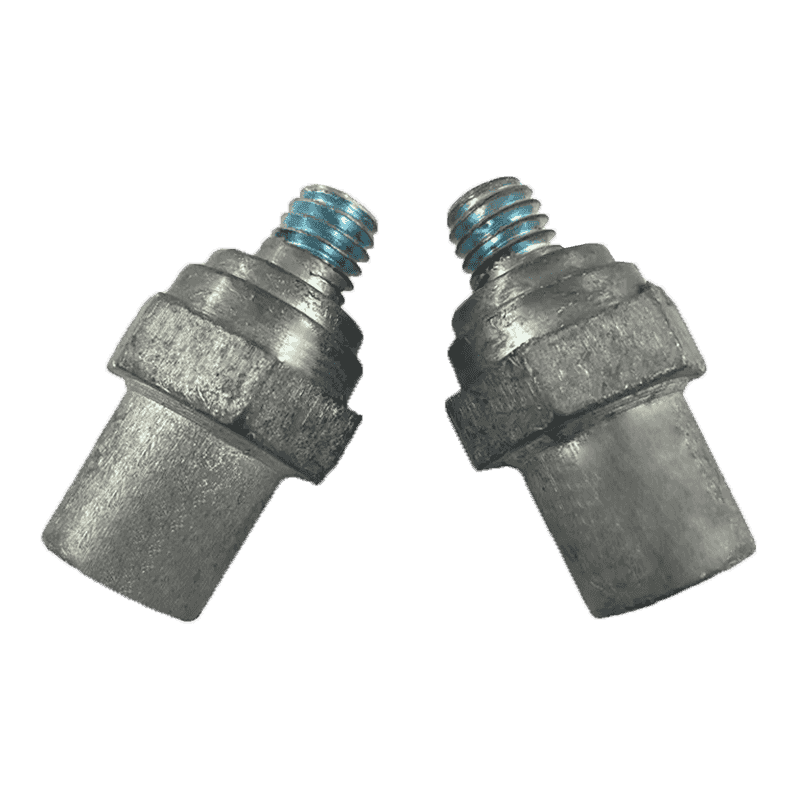

As peças de conexão da bateria são acessórios usados especificamente para conectar as baterias. Nos sistemas de bateria, eles desempenham um papel vital para garantir a operação normal e o desempenho eficiente das baterias. Os acessórios de conexão da bateria geralmente são feitos de materiais metálicos de alta qualidade, como cobre, alumínio ou níquel. Esses materiais têm boa condutividade e resistência à corrosão, podem efetivamente transmitir corrente e proteger as baterias contra danos pelo ambiente externo.

Os acessórios de conexão da bateria incluem uma variedade de componentes diferentes, como peças de conexão, fios de conexão, conectores e terminais. As peças de conexão são peças de metal usadas para conectar os pólos positivos e negativos das baterias. Eles geralmente têm uma forma curva que pode entrar em contato com a polaridade da bateria e fornecer transmissão de corrente estável. Os fios de conexão são fios condutores usados para conectar baterias a outros dispositivos ou sistemas eletrônicos. Os fios de conexão geralmente são feitos de fios de cobre de alta qualidade com boa condutividade e durabilidade. Os conectores são interfaces usadas para conectar baterias e outros dispositivos. Eles podem garantir conexões elétricas confiáveis e instalação conveniente. Os terminais são plugues de metal ou soquetes usados para conectar baterias e outros dispositivos. Eles geralmente têm formas e tamanhos específicos para garantir a conexão e a segurança adequadas.

| 1. Desenhos ou amostras | Recebemos os desenhos ou amostras dos clientes. |

| 2. Confirmação de desenhos | Desenharemos os desenhos 3D de acordo com os desenhos ou amostras 2D dos clientes e enviaremos os desenhos 3D aos clientes para confirmação. |

| 3. Citação | Citaremos depois de obter a confirmação dos clientes ou citar diretamente de acordo com os desenhos 3D dos clientes. |

| 4. Fazendo moldes/padrões | Faremos moldes ou batentes depois de receber os pedidos de molde dos clientes. |

| 5. Fazendo amostras | Faremos amostras reais usando os moldes e os enviaremos aos clientes para confirmação. |

| 6. Produção em massa | Produziremos os produtos depois de obter a confirmação e os pedidos dos clientes. |

| 7. Inspeção | Inspecionaremos os produtos por nossos inspetores ou pediremos aos clientes que inspecionem junto conosco quando terminarem. |

| 8. Remessa | Enviaremos as mercadorias para os clientes após obter o resultado da inspeção e a confirmação dos clientes. |

| Processo: | 1) Extrusão de fundição / perfil Die |

| 2) usinagem: giro CNC, moagem, perfuração, moagem, inclinação e rosqueamento | |

| 3) Tratamento da superfície | |

| 4) Inspeção e embalagem | |

| Material disponível: | 1) ligas de alumínio CASTING: Addc10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusão de perfil de ligas de alumínio: 6061, 6063 | |

| 3) Ligas de Zines Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamento de superfície: | Polimento |

| Tiro jateando | |

| Jato de areia | |

| Revestimento em pó | |

| Anodizando | |

| Cromo | |

| Passivação | |

| E-revestimento | |

| T-revestimento T. | |

| etc. | |

| Tolerância: | /-0.01mm |

| Peso por unidade: | 0,01-5kg |

| Encomende o tempo de entrega: | 20-45 dias (de acordo com a quantidade e complexidade do produto 1 |

-

-

Precisão dimensional em fundição sob pressão de chumbo A fundição sob pressão de chumbo é conhecida por sua capacidade de alcançar alta precisão dimensional, o que ...

Leia mais -

Visão geral dos suportes de perfil de alumínio Os suportes de perfil de alumínio são componentes amplamente utilizados em diversas aplicações estruturais e mecânica...

Leia mais

No processo de design e fabricação das peças de fundição de conexão da bateria, como garantir que a condutividade e a força mecânica do produto estejam no melhor estado ao mesmo tempo?

Como fabricante profissional de Peças de fundição de conexão de conexão da bateria , garantir que a condutividade e a força mecânica do produto estejam no melhor estado ao mesmo tempo, seja um dos objetivos principais em nosso processo de design e fabricação. A condutividade e a resistência mecânica são dois indicadores principais de desempenho das peças de conexão da bateria, que afetam diretamente a eficiência e a confiabilidade do sistema de bateria.

Em termos de seleção de material, priorizamos materiais de liga com alta condutividade e resistência mecânica. A liga de alumínio e a liga de cobre são escolhas comuns. A liga de alumínio tem boa condutividade e vantagens leves, enquanto a liga de cobre tem maior condutividade e força mecânica. Dependendo das necessidades de aplicações específicas, escolheremos diferentes fórmulas de liga para encontrar o melhor equilíbrio entre condutividade e força.

Fazemos pleno uso de tecnologias de design auxiliado por computador (CAD) e engenharia auxiliada por computador (CAE) no estágio de design para otimizar a geometria e a estrutura das peças de conexão da bateria através da análise de simulação. Através da análise de elementos finitos (FEA), somos capazes de prever o desempenho de materiais sob estresse e corrente, de modo a otimizar o design, reduzir a resistência e melhorar a força. Por exemplo, podemos ajustar a área da seção transversal e a forma das peças de conexão para garantir o caminho de corrente mais curto e a menor resistência, aumentando a força e a rigidez da estrutura.

Em termos de processo de fabricação, usamos a tecnologia de alta precisão para garantir a consistência e a precisão do produto. O processo de fundição de matriz pode produzir peças com formas complexas e detalhes precisos, essenciais para a condutividade e a resistência mecânica das peças de conexão da bateria. Controlamos parâmetros de fundição de matriz, como temperatura de fusão, velocidade de injeção e taxa de resfriamento para reduzir a geração de poros e o estresse interno, garantir a densidade e a uniformidade da fundição e, assim, melhorar sua condutividade e força.

Após a conclusão da fundição, realizamos inspeção e controle rigorosos de qualidade. Cada lote de produtos é testado quanto à resistência e propriedades mecânicas para garantir que sua condutividade e força mecânica atendam aos padrões de projeto e requisitos do cliente. Através da microscopia óptica e da detecção de raios-X, somos capazes de examinar a estrutura interna da fundição e encontrar e eliminar defeitos que podem afetar o desempenho, como poros, inclusões e rachaduras.

Quais desafios técnicos a aplicação da conexão da bateria morre peças de fundição em sistemas de bateria de veículos elétricos enfrentam?

Em sistemas de bateria de veículos elétricos, Peças de fundição de conexão de conexão da bateria desempenhar um papel vital. Essas peças não são apenas responsáveis pela conexão elétrica entre as células da bateria, mas também devem manter alto desempenho e confiabilidade em ambientes de trabalho severos. No entanto, os sistemas de bateria de veículos elétricos têm requisitos extremamente altos para peças de conexão, que trazem uma série de desafios técnicos. Aqui estão nossas estratégias e soluções para como enfrentar esses desafios como fabricante profissional:

Os sistemas de bateria de veículos elétricos precisam operar sob condições de alta corrente e alta tensão, para que a condutividade e a resistência ao calor das peças de conexão da bateria devem ser muito superiores. A seleção de material é a chave para resolver esse desafio. Utilizamos materiais altamente condutores, como ligas de cobre, e otimizamos o design ao mesmo tempo para garantir a distribuição uniforme da densidade de corrente e reduzir o risco de superaquecimento local. Por meio de cálculos precisos e análise de simulação, somos capazes de projetar peças de conexão que podem conduzir eficientemente a corrente e suportar altas temperaturas.

Os sistemas de bateria de veículos elétricos experimentam ciclos frequentes de carga e descarga e vibrações mecânicas graves durante a operação, o que coloca altas demandas sobre a resistência mecânica e a resistência à fadiga das peças de conexão. Para enfrentar esse desafio, usamos a tecnologia de análise de elementos finitos (FEA) no estágio de design para realizar uma análise detalhada da distribuição de tensão das peças e melhorar a resistência à fadiga das partes, otimizando o projeto estrutural, como adicionar reforços e ajustar a geometria. Além disso, selecionamos materiais de liga com alta resistência e resistência à fadiga e garantimos que a fundição seja densa e livre de defeitos, controlando estritamente os parâmetros do processo de fundição de matriz, como temperatura do molde, pressão de injeção e taxa de resfriamento, melhorando assim sua força e confiabilidade mecânicas.

A resistência à corrosão é outro desafio -chave. Nos sistemas de bateria de veículos elétricos, os componentes de conexão geralmente são expostos a eletrólitos e ambientes úmidos, portanto, precisam ter uma excelente resistência à corrosão. Aumentamos a resistência à corrosão dos componentes através de tecnologias de tratamento de superfície, como eletroplicação, anodização e revestimento. Esses tratamentos de superfície podem não apenas formar uma camada protetora para evitar a erosão por meio corrosivo, mas também melhorar o desempenho do contato elétrico dos componentes e garantir uma operação estável a longo prazo.

Em termos de processo de fabricação, alta precisão e consistência são a base para garantir o desempenho dos componentes. Utilizamos equipamentos e tecnologia avançados de fundição para garantir a precisão dimensional e a consistência da forma de cada componente. Através de linhas de produção automatizadas e processos rígidos de controle de qualidade, incluindo testes on -line e inspeção completa, garantimos que cada parte da matriz de conexão da bateria seja enviada atenda aos padrões de design e requisitos do cliente.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.