O papel das considerações leves em peças automotivas fundidas sob pressão de liga de zinco O design leve tornou-se uma direção importante no desenvolvimento de comp...

Leia maisPeças de base da lâmpada de liga de alumínio

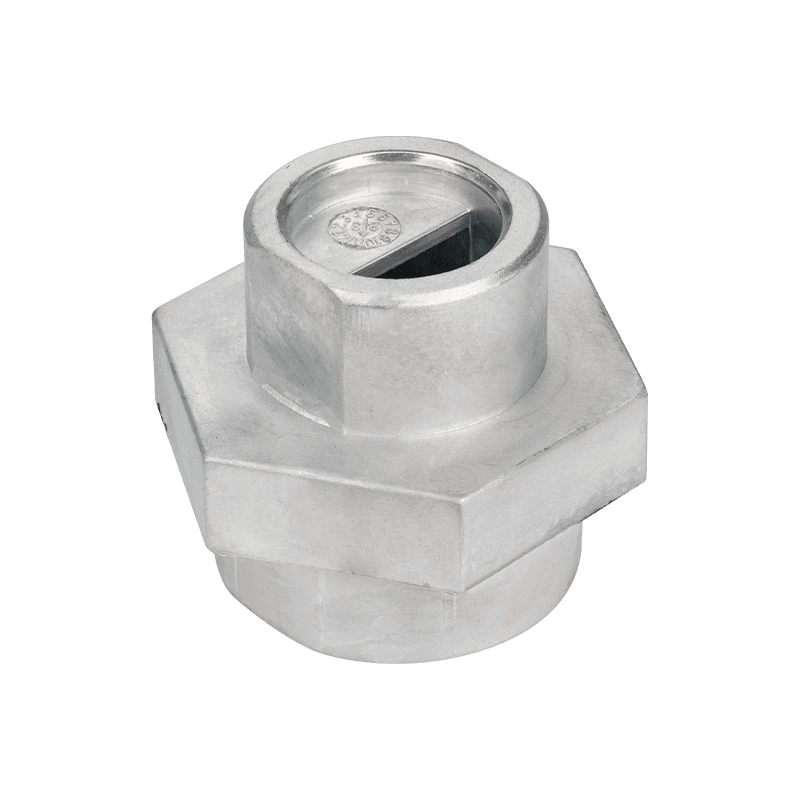

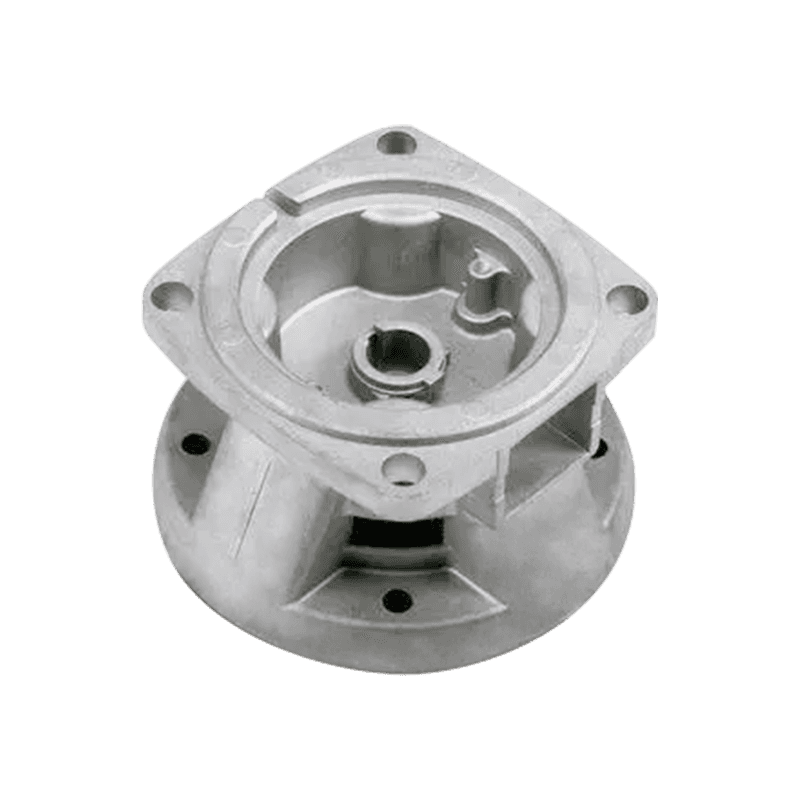

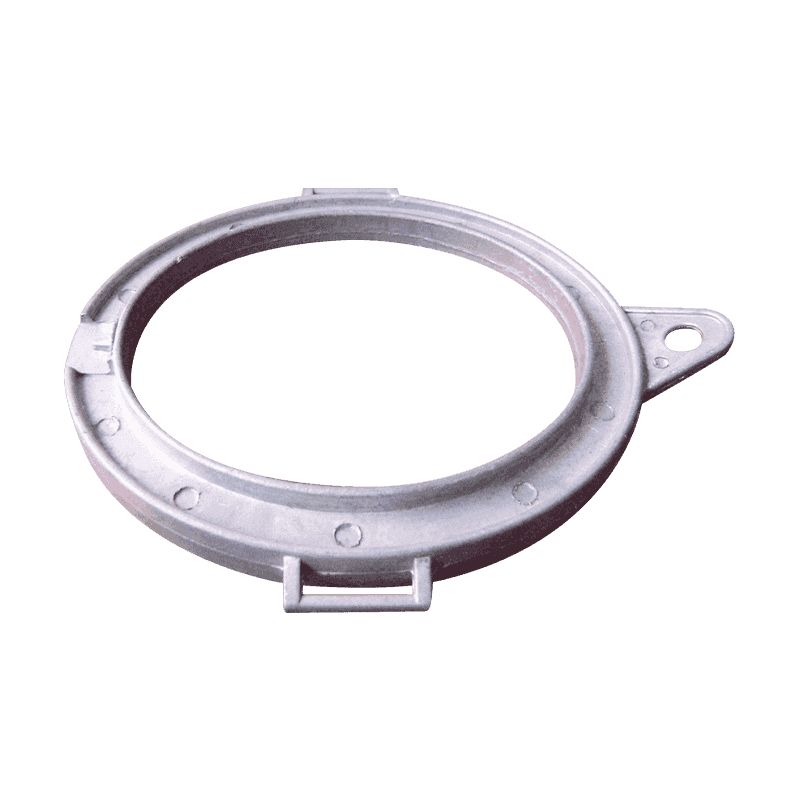

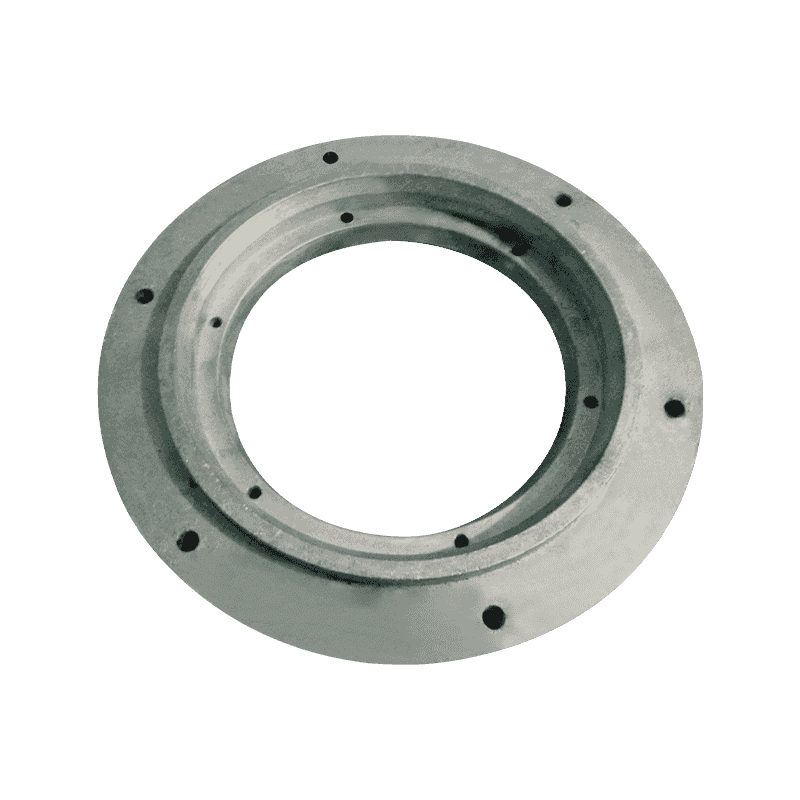

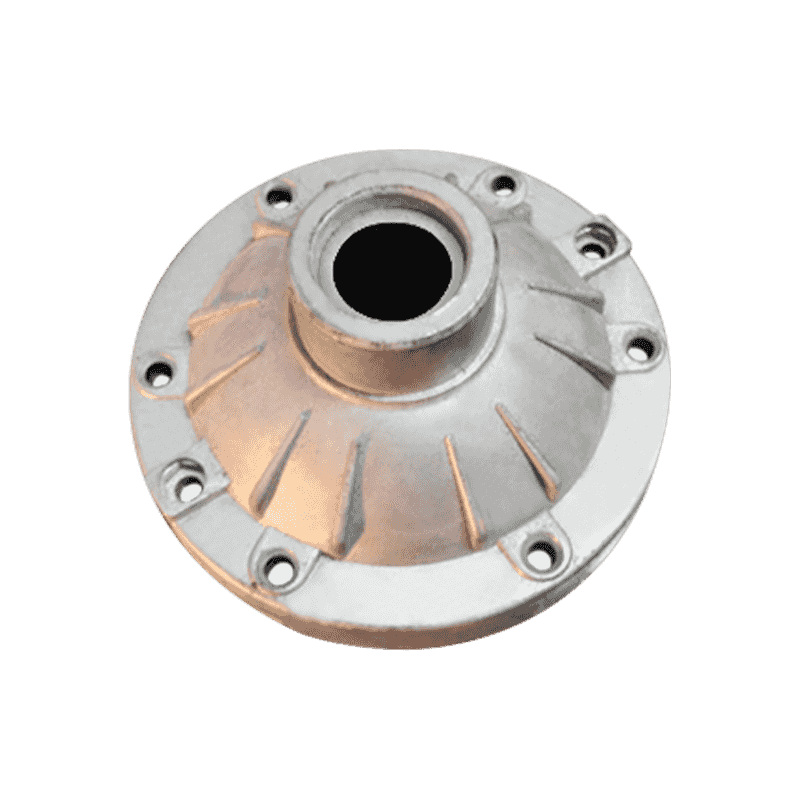

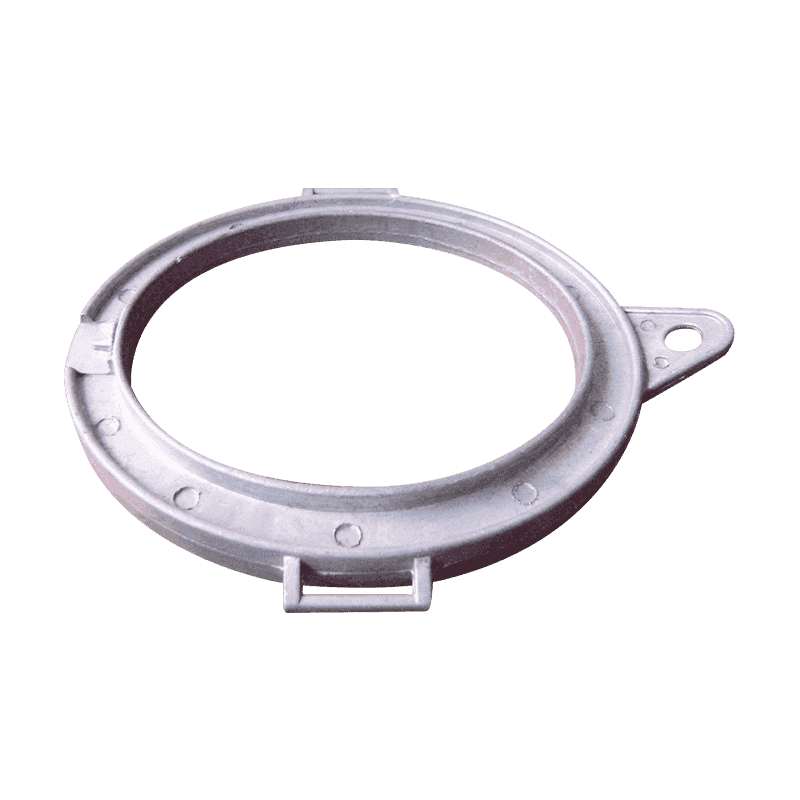

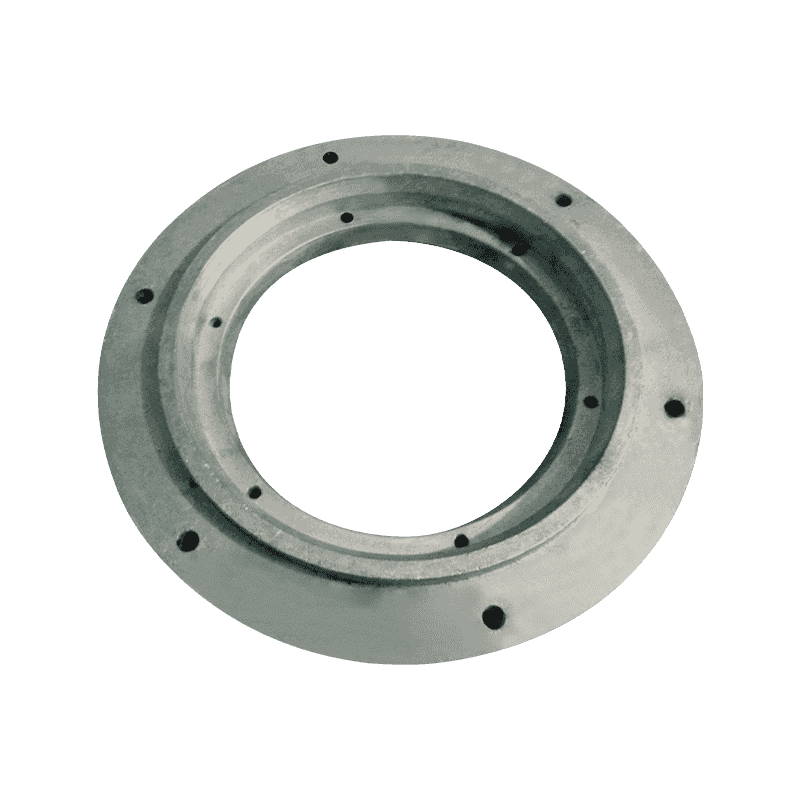

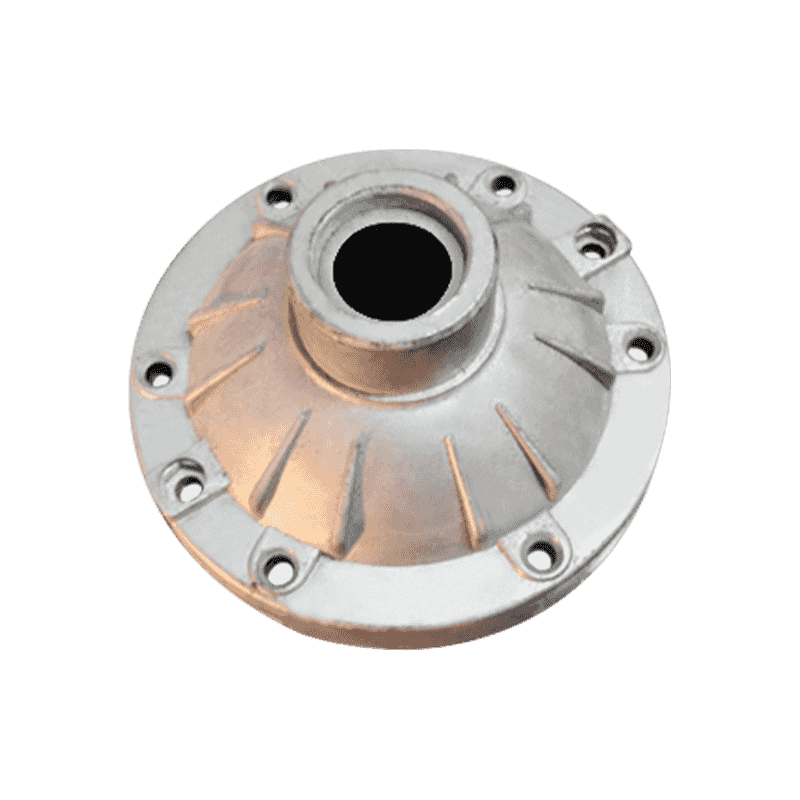

As peças da base da lâmpada de liga de alumínio são conhecidas por sua durabilidade e leveza, tornando -as o material de escolha para uma ampla gama de aplicações de iluminação. Além disso, as peças da base da lâmpada de liga de alumínio também têm excelente resistência à corrosão, tornando -as uma excelente opção para aplicações de iluminação ao ar livre.

A proporção de força-peso das peças da base da lâmpada de liga de alumínio é excelente, garantindo a robustez e a confiabilidade da lâmpada sem dar uma sensação volumosa. Esse recurso produz peças de base da lâmpada de liga de alumínio amplamente usadas em grandes projetos de iluminação ou cenas de difícil acesso. Seja as necessidades de instalação ou iluminação da lâmpada de alta altitude em ambientes complexos, as características leves da liga de alumínio podem reduzir a dificuldade de instalação e manutenção e melhorar a eficiência do trabalho.

As peças da base da lâmpada de liga de alumínio têm excelente resistência à corrosão. Seja exposta à chuva, neve ou exposição a longo prazo ao ar com alto teor de sal, a liga de alumínio pode manter sua integridade e não será danificada por fatores ambientais. Esse recurso fornece peças de base de lâmpadas de liga de alumínio uma vantagem única no campo da iluminação externa. Seja iluminação urbana de rua, iluminação da paisagem do jardim ou decoração de cena noturna em resorts à beira -mar, peças de base da lâmpada de liga de alumínio podem mostrar beleza e praticidade duradouras.

| 1. Desenhos ou amostras | Recebemos os desenhos ou amostras dos clientes. |

| 2. Confirmação de desenhos | Desenharemos os desenhos 3D de acordo com os desenhos ou amostras 2D dos clientes e enviaremos os desenhos 3D aos clientes para confirmação. |

| 3. Citação | Citaremos depois de obter a confirmação dos clientes ou citar diretamente de acordo com os desenhos 3D dos clientes. |

| 4. Fazendo moldes/padrões | Faremos moldes ou batentes depois de receber os pedidos de molde dos clientes. |

| 5. Fazendo amostras | Faremos amostras reais usando os moldes e os enviaremos aos clientes para confirmação. |

| 6. Produção em massa | Produziremos os produtos depois de obter a confirmação e os pedidos dos clientes. |

| 7. Inspeção | Inspecionaremos os produtos por nossos inspetores ou pediremos aos clientes que inspecionem junto conosco quando terminarem. |

| 8. Remessa | Enviaremos as mercadorias para os clientes após obter o resultado da inspeção e a confirmação dos clientes. |

| Processo: | 1) Extrusão de fundição / perfil Die |

| 2) usinagem: giro CNC, moagem, perfuração, moagem, inclinação e rosqueamento | |

| 3) Tratamento da superfície | |

| 4) Inspeção e embalagem | |

| Material disponível: | 1) ligas de alumínio CASTING: Addc10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusão de perfil de ligas de alumínio: 6061, 6063 | |

| 3) Ligas de Zines Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamento de superfície: | Polimento |

| Tiro jateando | |

| Jato de areia | |

| Revestimento em pó | |

| Anodizando | |

| Cromo | |

| Passivação | |

| E-revestimento | |

| T-revestimento T. | |

| etc. | |

| Tolerância: | /-0.01mm |

| Peso por unidade: | 0,01-5kg |

| Encomende o tempo de entrega: | 20-45 dias (de acordo com a quantidade e complexidade do produto 1 |

| 1. Desenhos ou amostras | Recebemos os desenhos ou amostras dos clientes. |

| 2. Confirmação de desenhos | Desenharemos os desenhos 3D de acordo com os desenhos ou amostras 2D dos clientes e enviaremos os desenhos 3D aos clientes para confirmação. |

| 3. Citação | Citaremos depois de obter a confirmação dos clientes ou citar diretamente de acordo com os desenhos 3D dos clientes. |

| 4. Fazendo moldes/padrões | Faremos moldes ou batentes depois de receber os pedidos de molde dos clientes. |

| 5. Fazendo amostras | Faremos amostras reais usando os moldes e os enviaremos aos clientes para confirmação. |

| 6. Produção em massa | Produziremos os produtos depois de obter a confirmação e os pedidos dos clientes. |

| 7. Inspeção | Inspecionaremos os produtos por nossos inspetores ou pediremos aos clientes que inspecionem junto conosco quando terminarem. |

| 8. Remessa | Enviaremos as mercadorias para os clientes após obter o resultado da inspeção e a confirmação dos clientes. |

| Processo: | 1) Extrusão de fundição / perfil Die |

| 2) usinagem: giro CNC, moagem, perfuração, moagem, inclinação e rosqueamento | |

| 3) Tratamento da superfície | |

| 4) Inspeção e embalagem | |

| Material disponível: | 1) ligas de alumínio CASTING: Addc10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusão de perfil de ligas de alumínio: 6061, 6063 | |

| 3) Ligas de Zines Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamento de superfície: | Polimento |

| Tiro jateando | |

| Jato de areia | |

| Revestimento em pó | |

| Anodizando | |

| Cromo | |

| Passivação | |

| E-revestimento | |

| T-revestimento T. | |

| etc. | |

| Tolerância: | /-0.01mm |

| Peso por unidade: | 0,01-5kg |

| Encomende o tempo de entrega: | 20-45 dias (de acordo com a quantidade e complexidade do produto 1 |

| 1. Desenhos ou amostras | Recebemos os desenhos ou amostras dos clientes. |

| 2. Confirmação de desenhos | Desenharemos os desenhos 3D de acordo com os desenhos ou amostras 2D dos clientes e enviaremos os desenhos 3D aos clientes para confirmação. |

| 3. Citação | Citaremos depois de obter a confirmação dos clientes ou citar diretamente de acordo com os desenhos 3D dos clientes. |

| 4. Fazendo moldes/padrões | Faremos moldes ou batentes depois de receber os pedidos de molde dos clientes. |

| 5. Fazendo amostras | Faremos amostras reais usando os moldes e os enviaremos aos clientes para confirmação. |

| 6. Produção em massa | Produziremos os produtos depois de obter a confirmação e os pedidos dos clientes. |

| 7. Inspeção | Inspecionaremos os produtos por nossos inspetores ou pediremos aos clientes que inspecionem junto conosco quando terminarem. |

| 8. Remessa | Enviaremos as mercadorias para os clientes após obter o resultado da inspeção e a confirmação dos clientes. |

| Processo: | 1) Extrusão de fundição / perfil Die |

| 2) usinagem: giro CNC, moagem, perfuração, moagem, inclinação e rosqueamento | |

| 3) Tratamento da superfície | |

| 4) Inspeção e embalagem | |

| Material disponível: | 1) ligas de alumínio CASTING: Addc10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusão de perfil de ligas de alumínio: 6061, 6063 | |

| 3) Ligas de Zines Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamento de superfície: | Polimento |

| Tiro jateando | |

| Jato de areia | |

| Revestimento em pó | |

| Anodizando | |

| Cromo | |

| Passivação | |

| E-revestimento | |

| T-revestimento T. | |

| etc. | |

| Tolerância: | /-0.01mm |

| Peso por unidade: | 0,01-5kg |

| Encomende o tempo de entrega: | 20-45 dias (de acordo com a quantidade e complexidade do produto 1 |

-

-

Precisão dimensional em fundição sob pressão de chumbo A fundição sob pressão de chumbo é conhecida por sua capacidade de alcançar alta precisão dimensional, o que ...

Leia mais -

Visão geral dos suportes de perfil de alumínio Os suportes de perfil de alumínio são componentes amplamente utilizados em diversas aplicações estruturais e mecânica...

Leia mais

Introdução ao processo de anodização e pulverização de peças de base da lâmpada de liga de alumínio durante o tratamento da superfície

Como a "base" da lâmpada, o peças de base da lâmpada de liga de alumínio Suporte o peso da lâmpada e é um dos focos da visão do usuário. Seu tratamento superficial deve atender aos requisitos básicos de anticorrosão e também buscar a beleza visual e o conforto tátil. A anodização e a pulverização são duas tecnologias de tratamento de superfície convencionais, cada uma com suas próprias vantagens, e juntos eles colocam uma camada deslumbrante para as peças da base da lâmpada de liga de alumínio.

1. Processo de anodização

Estágio de pré -tratamento:

A primeira etapa da anodização é o pré -tratamento, que visa remover o óleo, óxidos e outras impurezas na superfície da liga de alumínio para criar uma base limpa e uniforme para o processo de oxidação subsequente. O pré -tratamento geralmente inclui as etapas a seguir.

Desegridação: Use solventes orgânicos ou agentes de limpeza alcalina para remover o óleo da superfície da liga de alumínio para garantir que a superfície esteja limpa e sem óleo.

Remoção da ferrugem: Use soluções ácidas ou métodos mecânicos para remover a escala de ferrugem e óxido na superfície para restaurar o brilho metálico.

Limpeza: Enxágue a superfície da liga de alumínio com muita água limpa para remover agentes de limpeza residual ou ácido para garantir que não haja resíduos na superfície.

Secagem: Coloque as peças de liga de alumínio limpas em um local ventilado para secar naturalmente ou use um forno para acelerar o processo de secagem.

Estágio de anodização:

Após a conclusão do pré -tratamento, as peças da liga de alumínio podem entrar no tanque de anodização para tratamento de oxidação. A anodização é um processo eletrolítico que forma um filme denso de óxido na superfície da liga de alumínio através da eletrólise. O processo específico é o seguinte.

Montagem: Fixar as peças de liga de alumínio pré -tratadas no ânodo do tanque de anodização com um grampo condutor.

Prepare eletrólito: prepare ácido sulfúrico, ácido oxálico e outros eletrólitos de concentrações apropriadas de acordo com a espessura e a cor do filme de óxido necessário.

Eletrólise: Depois que o eletrólito é aquecido a uma certa temperatura, a corrente direta é passada, permitindo que as partes da liga de alumínio atuem como anodos no eletrólito para a reação de oxidação. Durante o processo de oxidação, os íons oxigênio se combinam com átomos de alumínio na superfície da liga de alumínio para formar um filme denso de óxido de alumínio.

Parâmetros de controle: Durante o processo de eletrólise, parâmetros como tensão, densidade de corrente, temperatura e tempo de eletrólito precisam ser estritamente controlados para garantir a espessura e a qualidade do filme de óxido.

Estágio pós-tratamento:

Após a anodização, é necessária uma série de pós-tratamento para melhorar a resistência à corrosão, resistência ao desgaste e estética do filme de óxido. O pós-tratamento geralmente inclui as etapas a seguir.

Limpeza: Use água desionizada ou água destilada para limpar a superfície do filme de óxido para remover eletrólitos e impurezas residuais.

Tratamento de vedação: Use vedação de água fervente, vedação de dicromato ou vedação de sal de níquel para selar os microporos na superfície do filme de óxido para melhorar a resistência à corrosão.

Tingindo: o filme de óxido pode ser tingido conforme necessário para dar cores ricas. O tingimento geralmente usa corantes orgânicos ou pigmentos inorgânicos, que são alcançados por imersão, eletroforese etc.

Cura: O filme de óxido tingido é seco ou assado para permitir que o corante ou o pigmento sigam firmemente o filme de óxido.

2. Processo de pulverização

Estágio de pré -tratamento:

O pré -tratamento antes da pulverização é igualmente importante, mas as etapas específicas são um pouco diferentes. O pré -tratamento de pulverização inclui principalmente o degrescência, a remoção da ferrugem, a moagem e o tratamento de iniciadores.

Desegridação e remoção de ferrugem: O mesmo que o pré -tratamento de anodização, ele visa remover o óleo e a ferrugem na superfície da liga de alumínio.

Retorção: Use lixa ou um moedor para moer a superfície da liga de alumínio para melhorar a adesão e a estética do revestimento.

Tratamento do iniciador: aplique uma camada de primer antes de pulverizar para melhorar a adesão entre o revestimento e o substrato e impedir a corrosão do metal.

Estágio de pulverização:

A pulverização é o processo de pulverizar a tinta uniformemente na superfície da liga de alumínio através de uma pistola de pulverização. As etapas específicas incluem os seguintes aspectos.

Seleção de tinta: selecione o tipo de tinta apropriado (como tinta em pó, tinta à base de óleo, tinta à base de água etc.) e cor de acordo com os requisitos de ambiente de uso e design das peças do suporte da lâmpada de liga de alumínio.

Ajuste os parâmetros de pulverização: incluindo a pressão da pistola de pulverização, distância de pulverização, velocidade de pulverização, etc., para garantir que o revestimento seja uniforme, sem bolhas e flacidez.

Operação de pulverização: pulverize a tinta uniformemente na superfície da liga de alumínio, prestando atenção ao controle da espessura e uniformidade do revestimento. Para peças com formas complexas, podem ser necessários métodos de pulverização ou reparo manual múltiplos.

Fase de cura: Após a pulverização, o revestimento precisa ser curado para permitir que a resina e outros componentes no revestimento reagem quimicamente para formar um filme de revestimento duro. O método de cura é geralmente a cura natural, colocando as peças de liga de alumínio pulverizadas em um ambiente bem ventilado para secar e curar naturalmente. Este método é adequado para ocasiões em que a velocidade de cura não é necessária.

Você está interessado em nossos produtos

Deixe seu nome e endereço de e -mail para obter nossos preços e detalhes imediatamente.